リスクアセスメントの進め方 リスクアセスメント(その4)

2016-10-11

前回はリスクアセスメントの進め方のうち「②危険源の特定」について解説しました。今回は最後のステップである「リスクの見積り/評価(1)」について解説します。

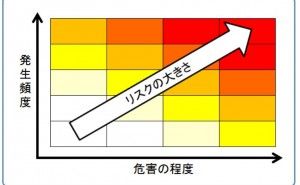

「①使われ方の想定」「②危険源の特定」のステップにより、製品の危険源(ハザード)とそれにより引き起こされる可能性のある危害を想定しました。今回のステップでは、その時のリスクを定量的に見積り、許容可能(=安全)かどうかを判断します。リスクアセスメントの核心のステップです。 リスクの見積り/評価を行う前に、もう一度リスクについておさらいしておきましょう。リスクは危害の程度と発生頻度の組み合わせです。下記の右上に行くほどリスクが大きくなります。

危害の程度が大きくても(死亡などの重大な結果)、発生頻度が極端に小さければ、社会的に許容される可能性があります。一方、危害の程度が小さくても、発生頻度が高ければ、安全だとはみなされません。したがって、製品のリスクが許容可能かどうかを判断するためには、想定した危害の程度と発生頻度を、それぞれ明確にする必要があります。上記の図で言うと、製品のリスクが何色の部分に該当するかを明確にし、そのリスクが許容可能かどうかを判断します。危害の程度と発生頻度を明確化するためには、それぞれを定量的に表す必要があります。下記でそれぞれの定量的表現方法について解説します。

下表は危害の程度の表現例の一つです。国内では行政を含め、多くの企業が利用しています。

「①使われ方の想定」「②危険源の特定」のステップで想定される危害の大きさが、この表のどこに該当するのかを判断します。下記は前回で想定した危害発生のシナリオから、危害の程度を推定したものです。

当然、それぞれの危険源(ハザード)に対してどのような設計対応をしたかにより、危害の程度は異なってきます。同じ扇風機でも業務用と家庭用では、ファンの大きさも製品の重量も違います。自社の製品の設計内容をよく見極め、危害の程度を判断します。

下表は発生頻度の表現方法の一つです。国内では行政を含め、多くの企業が利用しています。法律や規格で決まっているわけではありませんが、行政や日科技連の研究などにより、下記表の考え方が広く使われるようになっています。

「①使われ方の想定」「②危険源の特定」のステップで想定される危害が、どの程度の頻度で発生するかを想定します。

(1)同じ「5:頻発する」でも、製品によって発生頻度が異なることです。長い歴史があり危険性が広

く社会に共有され、かつ有用性が高い製品などは、発生頻度が高くても社会的に許容される傾向に

あります。一方、家電や日用品などの一般的な製品の多くは、高い発生頻度は許容されません。し

たがって、自社の製品がこの表のどの列に該当するかは、同業他社品のリコール事例、自社の不具

合情報などを元に決めておく必要があります。

(2)発生件数が「件/台(稼働台数)」ではなく「件/台・年(累積稼働台数)」であることです。市

場で稼働している時間が長いほど、事故が発生する可能性が高くなります。稼働時間に関わらず正

... しく評価するために、1年当たりの稼働台数に換算して計算します。

製品A、B共に事故が1件発生したとすると、稼働台数ベースで見た場合、発生頻度は2つの製品で同じです。しかし、累積稼働台数ベースで見た場合、発生頻度は10倍違うことになります。リスクアセスメントの発生頻度は、累積稼働台数で計算します。計算は少し分かりにくいですが、製品Bよりも製品Aの方が安全性が高いということは、感覚的に理解できるのではないでしょうか。ちなみに、累積稼働台数の計算で1/2を掛けているは、累積稼働台数の計算が三角形の面積になるからです。

次回は最後のステップである「リスクの見積り/評価(2)」について解説します。