FMEAを導入するには、まず設計者自身が設計に対する考え方を変えなければいくらFMEA評価フォーマットを埋めてもよい結果は得られません。FMEAを導入したいと考えている設計部門、設計チームの最大の間違いは、設計のやり方はそのまま変えずに、FMEAフォーマットの記入方法だけを習得し完成させようとするところにあります。

◆ものづくりセミナーサーチ『プロジェクトマネジメント』はこちら

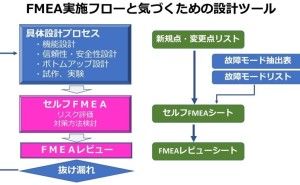

設計の手順の中にいくつかの設計ツールを取り入れながら、FMEAを効果的に実施する手順を解説します。

1. 具体設計プロセス

ここでは、起こしてはならない故障・事故の対策を行います。特に新規点・変更点に着目して、設計に漏れがないように新規点・変更点リストを作成しながら心配点のつぶし込みを行っていきます。(ボトムアップ型設計)

以下に設計ツール、手法を示します。

- 設計ノウハウ集・・・・過去事例対策(故障モード一覧表、故障モード抽出表)

- シミュレーション・・・各種解析ソフト

- リスクアセスメント・・予想される故障、事故の評価

- FTA・・・・・・・・・故障、事故の要因の洗い出し

- 本質対策・・・・・・・構造設計の見直しと確認テスト

2. セルフFMEA

新規点・変更点リストを基に、心配点の対策と影響の評価を行い、結果をセルフFMEA評価シートにまとめます。

- 故障モード列挙・・・・・故障モード一覧表、故障モード抽出表

- リスクアセスメント・・・故障・事故の想定とリスク評価

- 対策方法の検討・・・・・実験により妥当性確認 ...

3. レビュアーによるディスカッション(デザインレビュー)

セルフFMEA評価シートを基に心配点や、原因と対策に漏れがないかどうか有識者によるディスカッションを行い、漏れがある場合は追加の対策を講じます

- メンバーの選定・・・・・・・・技術、営業、工場、保守部門など

- レビュー実施・・・・・・・・・信頼性、安全性設計の妥当性確認

- FMEAレビューシート作成・・・企業として市場投入可否判断

以上のように、FMEAは、設計と切り離して単独で行う作業ではないことが理解できたと思います。具体設計段階からボトムアップ設計を行いながらそこにFMEAを組み込んだ設計プロセスの構築が求められます。

【FMEA簡易法実施手順 記事はこちら】

1.具体設計プロセス