1.品質マネジメントと品質管理

今回どうしてタイトル名が「品質管理」ではなく、「品質マネジメント」なのかというと、「品質管理」が広義では品質に関連する活動全般を指すものの、狭い意味では悪い製品を出荷しないようにすることであり、英語にすると前者がQuality Management、後者はQuality Controlです。これらを分離するために全体活動の方を品質マネジメントとここでは呼ぶこととします。

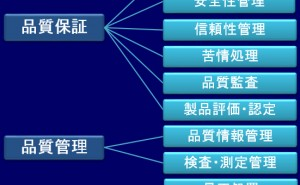

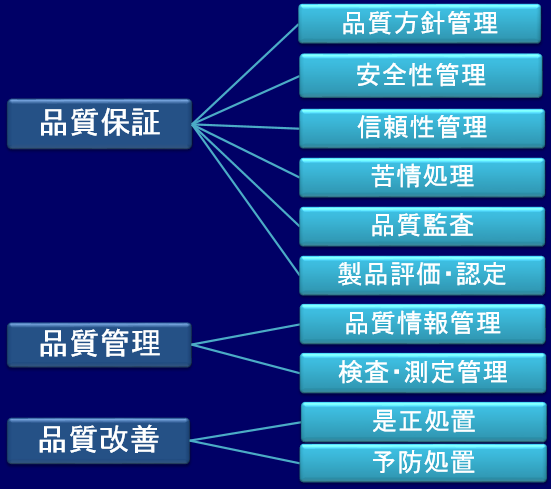

品質マネジメントには品質保証、品質管理、品質改善の大きな三つの要素があり、さらに下図1のような多くの業務からなりたっています。大きな企業では、それぞれが個別の担当者や部署によって運営されていますが、小さい組織では品質保証と品質管理が同じ部署だったり、あるいは製造部の誰かがこれらの業務をこなしていたりします。

たとえ10名の会社だったとしても、これらの業務があることを認識し、責任者を決めてその人が意識しているだけでもトラブル防止になります。

図1.品質マネジメント業務の項目

2.品質の分類

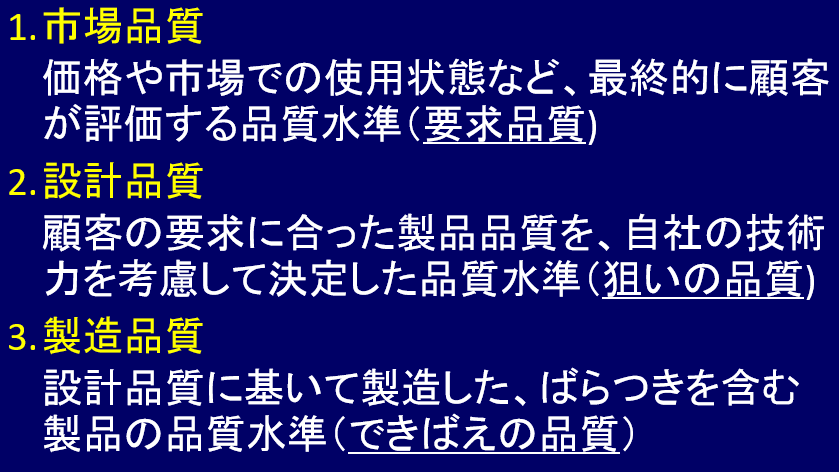

品質を分類する方法にもいくつかありますが、その一つを図2に示します。まず初めにユーザーが期待する要求品質があり、それに対して自社が応えようと決定した狙いの品質があり、さらにその狙いに対して製品の出来栄えの品質があるというものです。

これらがすべて同じであれば素晴らしいのですが、一般には(1)>(2)>(3)となります。(2)>(3)というケースはあまりありませんが、市場はあらゆる要求を自分で把握しているとは限りませんので、(1)<(2)というケースはしばしば発生し、感動をもって市場に受け入れられます。紙おむつなど一部の日本製品が海外で絶賛されるなどの例がそれにあたります。

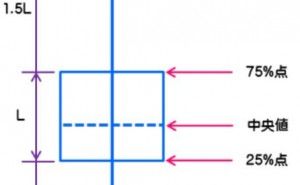

また製造品質については、経時変化も考慮したばらつきを含めて評価する必要があります。いくら製品全体の平均品質が高くても、ばらつきの幅が大きくては一部に満足度の低い顧客が現れてしまいます。一方で製品がばらつきによって設計を大幅に超える品質を示しても、満足度が大幅に上がるとは限りません。ばらつきを小さく抑える能力が企業の実力と言えます。

図2.品質の分類

3.品質のコスト

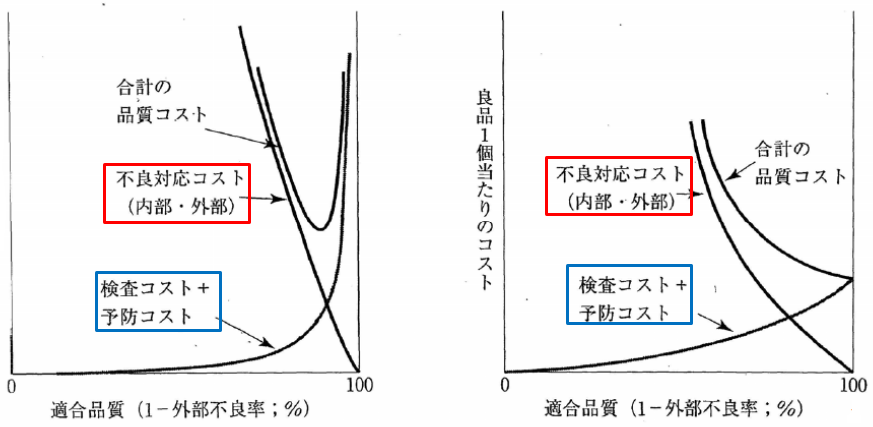

品質コストというと何をイメージするでしょう?不良品を出した時の損失や手直し費用でしょうか?それらは不良対応コストに分類され、不良を出した後に発生するものです。一方で、品質コストには不良を出さないための予防、改善コストや、不良を見つけるための検査コストも含まれ、これら全てを足したものが総合品質コストとなります。

当然この総合品質コストが最少になるように設計、生産すべきであり、横軸に良品率、縦軸に品質コストをとって図示すると図2のような二つのモデルが考えられます。いずれも良品率が上がると不良対応コストが減少し、そのためには検査+予防コストが上がるという点で共通ですが、その傾きが違うため品質に対する考え方が違ってきます。

左のモデルではある良品率で総合コストが最少となり、右のモデルでは良品100%の時に最少となり、後者がゼロディフェクト運動の根拠となっています。皆さんはどちらを支持しますか?

その判断基準は、何を作って、それがどんな使われ方をするかに大きく関わり、一概にどちらとは言えません。検査+予防コストに比べて不良が起こった時のコスト(損害)が極めて大きければ右の図に近づき、不良が発生してもほとんどコストが発生しないのであれば左の図で、不良コストが小さいほど最少コスト良品率のポイントも左の方に移動していきます。

現実的には不良を一切出さないように...