具体的欠落防止機能 新QC七つ道具: マトリックス図法の使い方(その3)

2019-01-29

前回のその2、6.4.1 検討範囲欠落防止機能に続いて解説します。

所属部門が、単体部品の下請け的製造から、開発を含むアッセンブリーの製造に脱皮した当初、体制不十分で“混沌B”に陥ったのです。

根本対策である“新体制の構築”とともに、当面の施策として、PDCAのサイクルを早く回すことによる“現体制の効率アップ”を企図した“QC連絡会”がスタートしました。これは、毎朝、前日発生した問題点に対する対処を決定する会議です。

この会議を任された筆者は、各係長の対策をチェックし、不足点の指摘をするのですが、ある日、会議終了後、会議の司会担当係長が「どうして対策を言い終ると間髪を入れず不足点を指摘できるのか」と質問してきました。

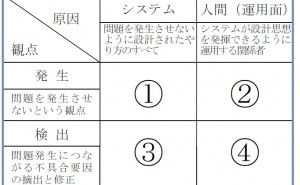

その時の回答が、「頭の中にある表1-1のようなマトリックスに、皆の言う対策を埋めていき、あいているところを質問する」だったのですが、彼の発案で表(L型マトリックス)を大書して会議場に貼り、対策案の漏れ防止に使いました。

そのマトリックスが、第1章で使った表1-1であり、下記に再掲します。

表1-1. 不具合原因追及マトリックス

実は、このマトリックスが、頭の中でこのようにすっきりした形になるのには、三カ月ほどかかっています。このような思考の漏れを防ぐためのマトリックスの場合、列と行に何を持ってくるのか、そして、それに関わる要因をどれだけ絞り込める...