ものづくり現場に限ったことではないのですが、入社以来、「悪いところを無くせば良くなる!」と教え込まれそれが体に染みついているため、ものごとに対し、反射的にまず問題点を探しそれを改善しようと考えてしまいます。

でも、「より良くする」とは、悪いところを無くすということでしょうか?

ポジティブ心理学の研究成果から生まれたポジティブ・アプローチの考え方をものづくり現場に応用してみましょう。

ポジティブ・アプローチは、上手くいっている、できているものごとに焦点を当て、それらをさらに強化することで目標を達成しようとするアプローチです。うまくいっていない、できていないところに焦点を当て、原因を追究して改善するギャップ・アプローチとは、対極の取り組み方です。

ものづくりにおいては、ほぼすべてにギャップ・アプローチが使われています。問題の原因追究こそが良品をつくる命綱、なぜナゼを5回繰り返し真の原因を追究するなどによって素晴らしい成果を上げてきました。まさに日本が世界に誇るアプローチです。

しかし、これをそのまま人・組織に適用してもうまくいかない場合が多いのです。

1.ものづくりのアプローチを、人や組織にも使ってしまう

人に対して、「あなたはなぜミスをしたのですか?」という質問を5回繰り返したら、その人は逃げ場がなくなり防衛反応から形式的に謝ってしのぐか、「次から気をつけます。」とお茶を濁すしかなくなってしまいます。防衛反応、つまり敵から身を守る状況では、生き残るために戦うか逃げるかの限定した選択しかしなくなります。そのためこの状態では、創造的な答えを期待することはできません。

また、人や組織に対し原因究明ができたとしても部品を交換できるわけではないので、存在そのものを否定することにつながってしまい、モチベーションの大幅な低下を引き起しかねません。

そこで、考え出されたのがポジティブ・アプローチであり、ものごとを肯定的に捉える、強みを活かす、上手くいっているところを探す...いろいろな切り口があります。 先ほどの質問例でいえば、「あなたが過去にうまくいったときはどうでしたか?」という質問に変えることです。人はポジティブな状況においてこそ創造性を発揮でき、いい答えを生みだすことができるのです。

ポジティブ・アプローチには、いくつかの方法があります。ここでは説明致しませんが、私が過去に支援した多くの活動では、ほとんどのメンバーのモチベーションが向上しました。勿論、ギャップ・アプローチに劣らない優れた解決策も見つかりました。

まとめ:

ギャップ・アプローチは万能薬ではありません。ものやシステムに対してはギャップ・アプローチ、人や組織に対してはポジティブ・アプローチ。対象によりアプローチを変えることが成功の秘訣です。

2.規格外への対策しかしていない

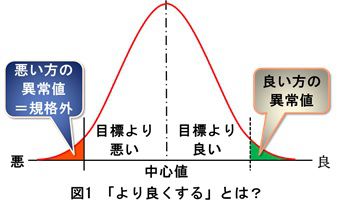

次に、ものづくりそのものについて考えてみます。 図1を見てください。ものづくりでは、良品と不良品を識別するために製品規格が決められ、規格から外れるものは不合格としてはじかれます。 不合格品が発生すると、設計者は製造現場に呼び出され対策検討をすることとなります。

次に、ものづくりそのものについて考えてみます。 図1を見てください。ものづくりでは、良品と不良品を識別するために製品規格が決められ、規格から外れるものは不合格としてはじかれます。 不合格品が発生すると、設計者は製造現場に呼び出され対策検討をすることとなります。

不合格品を減らし、歩留まりを改善するために、設計者は規格外のものを徹底的に分析し、原因を追究するわけです。 新製品においては、プリプロダクションによる初期流動管理体制を敷き、不具合の検出に全力を挙げています。

でも、どうですか? 原因が分かり対策方法が分かって悪いものを無くせても、それは、規格外の僅かなものにしか通用せず、規格内の合格品を「より良くする」ことはできないことが分かります。 一方で、ものすごく良い方にバラついているものもあるはずです。もしこの「良い方の異常値」に着目して分析したら、その結果はそれ以下のすべてのものに反映でき、より良くすることができることになりま...