【目次】

第2章 基本的な考え方を押さえておく

(1) 「改革」である

「改善」と「改革」の違いとは

「自己啓発」ではなく「自己革新」を行なう

「改革」と「改善」を使い分ける

(2) 「ムダ取り」である

生産性の向上は改革の結果

「ムダ」とは何か

(3) 「流れ」である

製造業には7つの流れがある

流れ化の5つのポイント

流れ生産の基本は「1個流し」

1個にこだわる。

(4) 「少人化」で生産性を上げる

見せかけの「効率的」にごまかされるな

効率化とはできるだけ少ない人員で対応すること

(5) 大切なのはタクトタイムを守ること

個々の効率・全体の効率 ← 今回の記事

「タクトタイムを守る」とは ← 今回の記事

企業全体の同期を図る ← 今回の記事

(6) もうひとつの「5S」でスモールメリットに対応する

スケールメリットからスモールメリットヘ

(7) 7つの経営課題をゼロベースで考える

「ゼロベース発想法」で課題を根本から解決する

第2章 基本的な考え方を押さえておく

ジャスト・イン・タイム(JIT)生産を実現するためには、JITの考え方を理解しておく必要があります。JIT改革で重要なキーワードを取り上げて説明します。

(5) 大切なのはタクトタイムを守ること

個々の効率ではなく、全体の効率を重視し、顧客が求めるピッチで物をつくる。

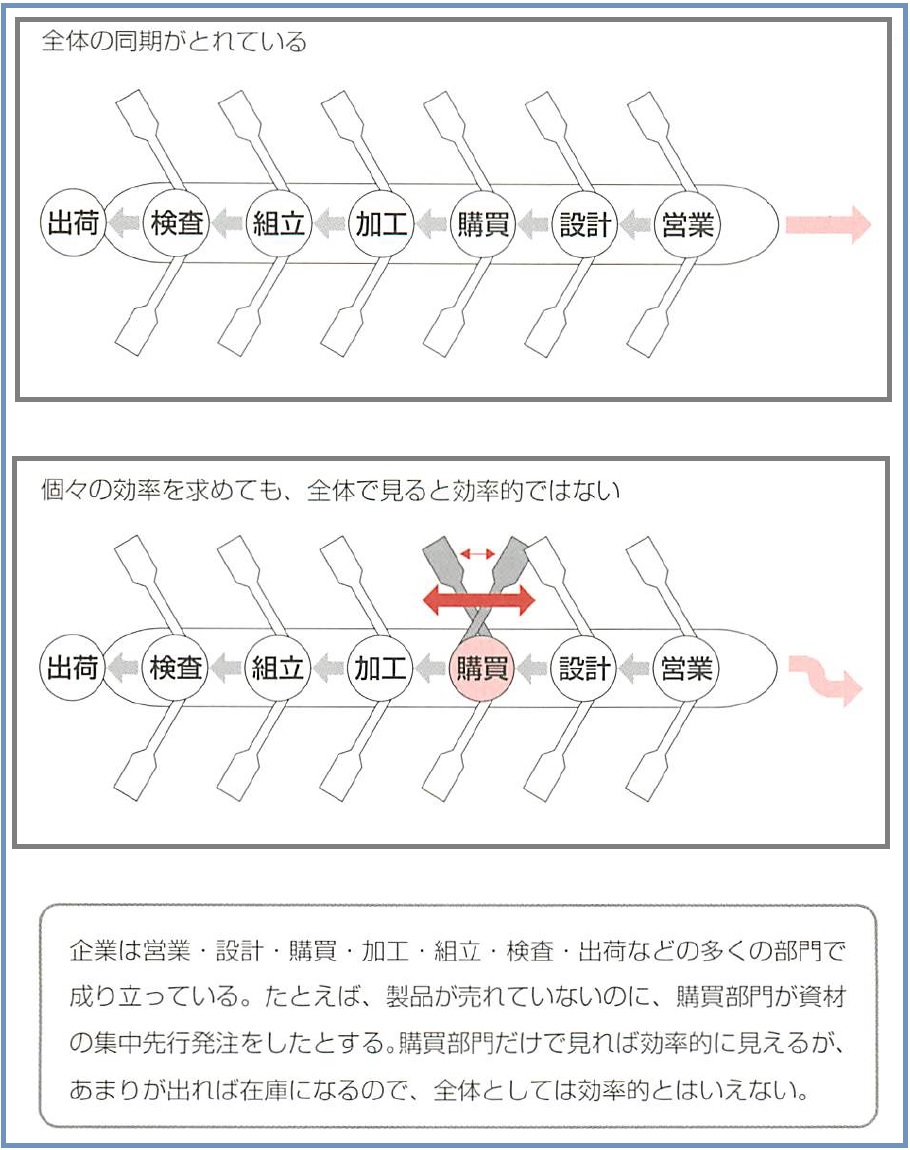

◆ 個々の効率・全体の効率

これまでの合理化活動や効率化活動では工程、機械、作業者などの「個々の単位での効率」を追求する傾向がありました。それぞれが個々の効率を追求するあまり「稼働率」を重視してしまいます。「稼働率」とは、設備の生産能力に対してどのくらい生産できたかを示す指標です。そして、個々のピッチタイムを軸に個々のリズムで作業するため、職場や現場全体、あるいは、工程全体での同期が図れず、その結果、あちこちに生じたずれを在庫で調整している状態です。おまけに、リードタイムも長くなるという、負の連鎖に陥っています。

それでは、真に効率がよい生産方法とはいえません。生産側の勝手な都合で行なっているに過ぎないのです。一度、問題の根底まで掘り下げて考えてみましょう。必要なのは職場や現場全体、あるいは工程全体で効率を考えることであり「顧客」の立場に立ってみることです。

◆ 「タクトタイムを守る」とは?

JIT改革では「タクトタイム」を守ることを大事に考えています。

タクトタイムとは「1個の製品を、どれくらいの時間でつくらなければならないか」ということで、それを「顧客が要求する時間に合わせてつくる」という意味です。しかも、個々の勝手なリズムではなく、全体で同期がとれたリズムで行なうのです。

例えば、顧客から1日に100個の注文があったら、1日で100個つくれるスピードでつくるということであり、それを、個々のリズムではなく、職場や現場、あるいは、工程全体としてまるで、オーケストラが指揮者のタクトに合わせて減奏するかのように同期がとれたリズムで生産するということです。

タクトタイムの計算式は次のようになります。

![]()

◆ 企業全体の同期を図る

図.タクトタイムと企業

企業として同期がとれたリズムでつくる考え方が大事なのは、生産部門だけに限りません。上図のように、企業は多くの部門で成り立っています。ある部門がその部門だけの効率で仕事をしても、企業全体で同期が図れていなければ、どこかにムダが生じてしまいます。全体としてみればそれは効率的ではないのです。

また工程に余力があるからと、注文以上につくっても、ほかの工程がそれに合わせられなければ、工程間に仕掛り在庫が...

![[エキスパート会員インタビュー記事]食品業界の改善活動から始まった多面的な改善アプローチ(小松 加奈 氏)](https://assets.monodukuri.com/article/jirei/2264/a9eb64e5-28e8-47eb-a839-d2547966154e-thumb.png?d=0x0)