魅力的な新製品開発のためには、お客様の潜在ニーズを探り、企業のシーズ(強み)とバランスさせながら“すり合わせ”をすることが求められます。今回は、QFD(品質機能展開)手法を使って、お客様のニーズをどう自社の技術に置き換えて、課題や問題点を抽出し対応策につなげるかについて、実践する上での押さえるべきポイントを3回に分けて整理しました。QFDは、なかなか成果に結びつかないとお思いの方も多いかもしれませんが、この手順に従って作成すれば、必ず使えますので、ぜひ、試してみてください。

1. QFD普及の背景

QFD(Quality Function Deployment)とは、日本語の品質機能展開を英訳したものとされています。1966年ごろから赤尾洋二博士らの指導のもと、各社で試行され、1978年に品質機能展開として赤尾洋二・水野滋の両博士によって提案されたものとされております。各社から、新製品開発や設計段階からの品質保証に有効な方法であることが報告されてきました。QFDは、米国でTRIZやタグチメソッド(品質工学)とともに、開発設計プロセスの3種の神器とされています。QFDは、日本生まれの手法としては珍しく、システム志向の考え方であったため米国で普及してきました。

2.QFDの基本構成

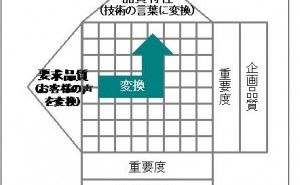

QFDは、お客様の声を技術の言葉(特性)に変換して製品の設計品質を決めていきます。図1のQFD構想図のように横軸にお客様の声を、縦軸に技術特性を記述します(二元表)。そして、これを機能部品の品質に展開したり、個々の部品や信頼性などにも展開したりしていきます。海外では、この構想図のことを、三角形と四角形の組み合わせであることから、ハウス・ブロック図またはハウス・オブ・クオリティと呼んでいます。

図1 QFDの構想図(ハウス・ブロック図)

著者らは、QFDが体系的に整理され、世界に広がる前から、考え方として実務で活用してきました。それは、QCの新7つ道具の系統図であったり、川喜田二郎博士の考え出されたKJ法であったり、プロジェクトマネジメントのWBS(Work Breakdown Sheet)であったり、2軸で事象を比較検討するマトリクス法であったりしたわけです。そして、より効率的な使い方はないかを模索してきました。「ビジネス性」を考慮し、お客様の言葉を技術の言葉に置き換え、システム的に捉える視点は、まさに捜し求めていたものでした。

QFDの基本型を作成後(設計品質設定後)については、さまざまな具体的な活用方法が考えられます。赤尾洋二博士によれば、機械組立製品の場合、対象製品が具備すべき機能を展開した機能展開表を作成したり、機能を具現化するメカ ニズムを展開した機構展開表を作成したりします。それは、機構を具体的な部品につなげるためのユニット・部品展開表 へと展開していくとされています。

3. QFDの目的

QFDの目的については、QFDガイドブック(日本規格協会)の中で詳細に述べられています。実務的な視点で整理すると、要点は次のようになります。品質機能展開を実施するということは、要求品質展開表、品質表、業務機能展開表などの諸表を全て作成することではありません。その考え方やプロセスから対応策を探ることが狙いになります。

① 課題の現状分析と因果関係の把握

関連を明確化したい「お客様のニーズ」と「技術特性」をマトリクスで表現し、その可視化された情報から課題や問題点を明確化していきます。それらの情報が可視化されると、技術部門だけでなく、お客様、営業部門、その他の利害関係者から有用な情報やアイデアが集まってきます。それらから、真の目標を明確化することが容易となります。

② 新製品開発のリードタイム短縮

製品開発のニーズのアンケート調査からQFDにまとめる段階で、必要な情報が整理でき関係者に可視化できるようになります。そこで、課題や問題点を早期に抽出できるようになるのです。新製品を開発する...

③ 確実な品質保証

製品の品質特性展開表、製造工程の工程分析表、QC工程表などの作成作業を通して品質が保証されるようになります。また、問題点などの全体像が俯瞰され、抜けや漏れの少ない品質保証が実現できると考えられています。

次回は、QFD(品質機能展開)の勘どころ (その2 QFDの作成手順 前半)です。

参考文献

[1] 大藤正/小野道照/永井一志: QFDガイドブック、日本規格協会

[2] 赤尾洋二: 品質機能展開活用マニュアル〈1〉/品質展開入門、日科技連

● QFD入門セミナーDVDを販売しています⇒