今回は、セミナーでも非常に重要な部分として紹介しているクリーン化の目的について説明、解説します。

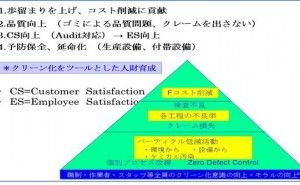

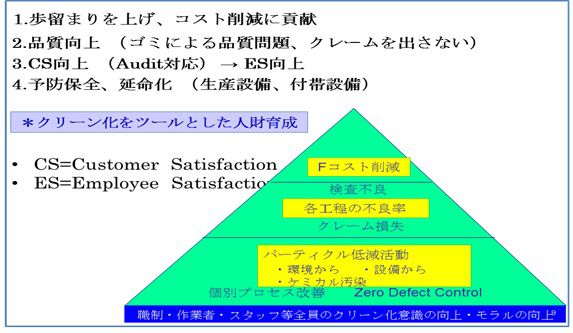

ものづくり企業にとってのクリーン化の目的は、下図の4項目と考えています。

図1 クリーン化の目的

一つ目は、歩留まりを上げ、Fコスト削減に貢献すると言うことです。

これについては図1下の三角形のように表現できます。

下段のパーティクル低減活動、つまりクリーン化を推進し、ものづくり現場のゴミやパーティクル(微粒子)を減らす活動をして行きます。この時、環境面、設備面、あるいは目に見えないケミカル汚染等にも着眼します。これらの改善が進むと、各工程の不良率が減って来ます。そうすると、その先にあるFコストが減って来ます。ここで言うFコストとは不良で捨ててしまうお金の事、失敗のコストとも言います。不良損失が多いと、それを改善しようとあちこちつついてみたり、色々なことを同時にやって見ると言うことも多々あります。やみくもに色々やっても、効果が出なかったり、効果・成果が出ても、何が効いていたのか相関が分からなくなります。従って、再発した時も対策が取り難いと言うことになるので、上図のように少し整理して取り組むと良いでしょう。

ここで大切なことは、最下段に記したように、クリーン化活動は全員が取り組むと言うことです。現場の人だけがやれば良いと言うことではありません。

クリーン化と言うと、“ゴミを減らして歩留まりを向上させることだ!”と思い込んでいる経営者や管理監督者の方も非常に多いように感じています。これは間違いではありませんが、これのみだと思い込まれてしまうと、クリーン化は狭く捉えられてしまいます。その他にも色々な目的があります。

過去にこんなことがありました。まだ社内でクリーン化教育が無かった頃、教育の必要性を感じ、必要な資料を揃え、各現場の課長に教育の計画を相談し、了解をもらいながら実施したのです。

どの課長も快く賛成してくれたので、気持ち良く準備に取り掛かったのですが、実際に開講してみると、各職場からの受講者は若いメンバーばかりで、職制は一人も来ませんでした。そして、クリーン化教育を受講したメンバーが自分の現場に戻り、色々なことに着眼、改善しようとすると、上司が「それを改善するとどうなるの?歩留まりが上がるの?何が良くなるの?」と直ぐに質問を浴びせてしまうのだそうです。

昨日、今日、教育を受けたばかりで、良いことだと思って手を出すと、こんな質問が出て来てしまっても答えられない。どんなに良いことだと思っても、上司にきちんと説明出来ないことはやらないと言うことです。職制は、こんな風に行動に直ぐにブレーキをかけず、少しは様子を見てやる時間も必要なのですが、「ゴミが減るのか?歩留まりが良くなるのか?」ばかりを、しかも教育受講後直ぐに質問してしまうと、こんなことになってしまいます。

それよりも、進んで手を出したのだから、先ず誉めてやりたい。そうすれば次から次へと改善し、その中からやがてクリーン化の価値や良さを感じます。自ら育って行くことや、職制側もアドバイスをしながら長い目で育てる意識も大切なのです。

私の在社中は、クリーン化でも理論武装と言う言葉が良く使われていました。高度な理論を唱える人達でしたが、その行動を見ていると、理論で相手にどう勝つかばかりで、相手の理論に負けると、次の日から雑巾を持って掃除をしてみる、と言う風にはならず、負けた相手に理論でどう勝つかを考えているんですね。理論に終始し、現場は置き去りになってしまいます。これでは現場との意思疎通はできません。また現場もついて来ません。

そんな苦い経験がありますので、それ以来、国内、海外の拠点など、どこに行ってもクリーン化教育を実施する時は、出来るだけ管理、監督者に先に受講してもらうよう努めて来ました。拠点によっては、良い話だから、また聞かせて欲しいと言って、二度も受講してくれた社長もいました。そうなれば、現場に近づき、現場のことを知っている経営者になってくれます。それを少しでも経営に反映させてくれれば、トップダウンとボトムアップのバランスが取れて来ます。

ただ教育をすれば良いのではなく、上層部から徐々にオペレータのレベルま...