今回は、安全関係の事例を前回に続けて紹介します。

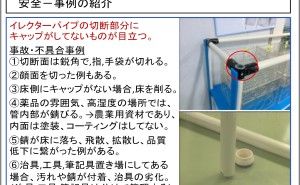

この写真のように、乱流方式のクリーンルーム内では、台車、作業台、棚などは既製品を購入するのではなく、パイプなどを購入し、自分たちで加工、製作している場合も多々あります。また、クリーンルーム以外でも多く見かけます。

既製品の多くは、ステンレス製であり、高価です。乱流方式のクリーンルームは、床面積で見ると、国内ではもっとも多いタイプです。ただし、投資対効果の面では、高額なものを購入したくないので、この例のように、購入資材を加工して、自分たちの現場に合ったものにするわけです。

高額なものを、自分たちの要求する大きさに加工してもらうと、さらに高額になります。それよりも使い勝手が良いので多用されるわけです。この写真を用い、事故事例を紹介します。

右上の写真はパイプを切断し、台車を作った例です。このパイプの切断面1か所にキャップがありません。このパイプは、元々は農業用の資材としてつくられたもののようです。

気象を考慮して、外側はコーティングしてありますが、内側にはコーティングがありません。切断面は鋭角です。素手で触れると簡単に切れます。また薄手の手袋をしていても指が切れます。軽く触れてみても、鋭角の部分の状態は確認でき、怪我をすることは容易に想像できるでしょう。

事故事例は2件

切り口にキャップが無く、その前で屈んだとき、額をぶつけ、顔面に怪我を負ったという例です。右下の写真は、作業台の床側のキャップが外れてしまった例です。

その分、足が浮いていて、肘を突いたら、作業台が傾き、足が床に接触し、その衝撃で、パイプ内面の赤錆びが落下した。ところが乱流方式のクリーンルームであり、錆が飛散してしまった。その一部は床置きしてあった、段取り調整用の治具に付着したなど、品質への影響も懸念される事例も起きた。

赤錆びが発生する理由は、パイプの内側はコーティングしてないことに加え、湿度が高い環境や、薬品の雰囲気のある環境で錆やすくなっていたということです。またこの鋭角の部分が直接床に接触したことで、床も削れ、粉が出た。

その他の例

パイプを切断した時に出る、半端な部分を集め、束ねた。そこに、治具、工具、筆記具などを置いていたという事例です。作業者の改善だというのです。

ところが、金属ピンセットを入れる時、先端で内面を削り、金属粉が付いた。それで製品を扱い、金属粉が転写した。工具は、どこの修理に使ったのか不明だったが、グリスが付いていた。それがピンセットの先端に付着し、製品を汚していた。ボールペンも立ててあったが、先端のインクの塊が、ピンセットに付着、それで製品を扱っていたという例です。

このようなことは起きやすい反面、気が付きにくいです。治具、工具、筆記具は別々に保管することです。このような汚れが製品に付着すると、製品の品質は明らかに低下します。

余談ですが、中国のある工場の現場診断の時、水を扱う作業エリアに設置された作業台が、真っ赤に錆びているのを見た。この赤錆で作業用の手袋も赤く汚れてい...

どうしてこのようなものを持ち込むのか聞いたところ、資材等は現地調達がある程度義務付けられている。そこで、日本国内で使用しているものと同じ材質のものを注文した。同じもの(SUS‐○〇○)なのに、日本製は錆びず、中国で調達したものは真っ赤に錆びるということでした。恐らく、同じ形はしていても、鉄、クロム、ニッケルなどの配合が正しくされていないのでしょう。現地調達も慎重に行いたいです。

次回に続きます。