【この連載の前回:品質工学による技術開発(その6)先行性・汎用性・再現性の確保へのリンク】

1.品質工学を理解するベースとなる手法とは

日本の産業が長く続いた低迷を脱して,新たな価値を継続的に提供し,世界をリードする役割を担うためには,従来からのものづくりプロセスを変革する必要があり,そのための手段として新しい品質工学の技法や仕組みが有効であることを解説してきました[1][2].今回は新しい品質工学の技法や仕組みを理解するためのベースとなる手法であるパラメータ設計の狙いについて解説します.

2.パラメータ設計の位置づけ

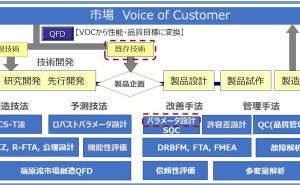

ものづくりプロセスで活用される様々な手法と技法を,ものづくりの流れに対応させた俯瞰図を図1に再度示します.

図1において,VOCを実現する技術がほぼ完成していることを前提にして,製品設計に入った初期段階で,システムやサブシステムのロバスト性をさらに改善することがパラメータ設計の狙いです.システムやサブシステムの構造はすでに決まっているので,制御因子を発想する必要がなく,システムを構成する制御因子の中から代表的なものを選択するか,あるいは技術開発段階で取り上げていない制御因子を取り上げて,さらなる改善を目指す方法が一般的です.

また,技術開発段階で目的機能あるいは基本機能が定義されているのであれば,評価方法を発想する必要もありません.よって,製品設計段階で実施されるパラメータ設計は発想が必要な技法ではなく,手法という位置づけとなります.(手法と技法の違いは“その1”参照,ロバスト性については“その3”参照)

図1 ものづくりプロセスと有効な手法・技法(再掲)

出典:タグチメソッドによる技術開発 ~基本機能を探索できるCS-T法~ 日科技連

3.パラメータ設計の狙い

パラメータ設計を実施する対象システムが図2の回路であり,目的とする特性が抵抗R2の両端出力電圧で,その目標値が1.5Vであるとします.このような簡単な回路が課題となることは実際にはありませんが,簡単なモデルケースとして取り上げます.この例において1.5Vの設計目標を達成することは簡単です.なぜならば抵抗R2の両端出力電圧は以下の理論式から計算可能であり,3つの抵抗Rの値と2つの電源Eの電圧を調整すれば,1.5Vとなる解は無数に存在するからです.このように簡単に目標値に合わせこむアプローチをチューニングと呼びます.

図2 パラメータ設計の対象システム

今,AさんとBさんが図2のシステムの設計を実施して,両者とも1.5Vの目標を実現したとします.ここで,この回路が一定の温度で使われるのであれば問題はありませんが,お客様は様々な温度環境下でこの回路を使います.この時,目標値の1.5Vをどの程度維持できるかが市場での品質を左右します.AさんとBさんが設計した回路を0℃と60℃の環境に持ち込んだときの抵抗R2の両端出力電圧の値の例を表1に示します.Aさんは1.5Vを中心に±0.2Vも変化している一方で,Bさんが設計した回路では±0.1Vに収まっています.つまり,Bさんの設計の方がAさんの設計よりもロバスト性が高いのです.

なぜ抵抗R2の両端出力電圧のばらつきが発生するかですが,それは抵抗Rの値が温度によって変化するからです.電源Eの電圧も変化するかもしれません.抵抗R2の両端出力電圧を算出する上式を見てわかるように,抵抗値や電源電圧の値が変化すれば当然の結果として,出力電圧Voutの値も変化します.このとき,各抵抗や各電源の値の変化に対する目的特性である抵抗R2の両端出力電圧の間には非線形な関係が存在します.非線形な傾向の活用の差によって,AさんとBさんの設計でロバスト性が異なってくるのです.

もし,抵抗1つと電源1つの単純な回路であったならばV=IRとなり抵抗と電圧の関係は線形なのでロバスト性に差は生じません.図2のようなシンプルなシステムでも非線形効果によるロバスト性改善が可能なのですから,世の中に存在するほとんどのシステムはロバスト性の改善が可能とも言えます.ある程度以上の複雑性を持ったシステムを対象にして,Bさんのような設計をシステマチックに実現することがパラメータ設計の狙いです.

表1 設計に違いによるロバスト性の違い

3.パラメータ設計の成功ストーリー

解説“その3”で説明したように,技術開発段階でロバスト性を確保できるシステムを考案することが理想のものづくりプロセスです.市場で様々な使われ方をしても十分な機能を維持できるシステムが技術開発段階で完成し,製品設計段階でのパラメータ設計でさらにロバスト性を改善することができれば,ロバスト性の余裕分をコストダウンに回すことが可能となります.

図2の回路のロバスト性を評価するためのノイズ因子として温度を取り上げましたが,本質的なノイズ因子は温度ではなく抵抗値や電源電圧値の変化です.つまり,温度に対して安定化することは,抵抗値や電源電圧値のばらつきに対しても安定...

各部品の許容差を最適に設定するのが図1の許容差設計です.パラメータ設計を実施した後に,許容差設計を実施してコストダウンを実現することがパラメータ設計の成功ストーリーと言えます[3].

【参考文献】

[1]細川哲夫:「タグチメソッドによる技術開発 ~基本機能を探索できるCS-T法~」,日科技連(2020)

[2]細川哲夫:QE Compass, https://qecompass.com/, (2022.07.28)

[3]小野元久:「基礎から学ぶ品質工学」,日本規格協会(2013)