現在、特に地方の中小企業では目視検査員が集まらないことが大きな課題となっています。画像検査システムを導入し、対応しなければならないケースも増えていますが、省人化効果の期待だけでは各工程を自動化することは難しい場合もあります。そのようなケースはより慎重に投資を検討する必要があります。今回は、段階的・部分的な画像検査の進め方を解説します。リスクを減らして導入を進めていきましょう。

1. 段階的な自動化の重要性

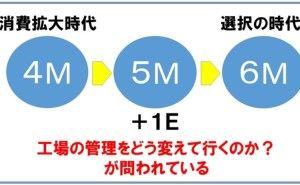

検査の自動化工程設計は、コスト・リスク・効果のバランスが非常に難しい分野です。画像検査はワークが立体的であれば様々な方向から撮像する必要も生じ、欠陥の種類により同じ撮像方向でも照明の当て方を変える必要も出てきます。経験値がない中で全ての欠陥・全ての部位を一気に自動化することは、成功時のリターンが大きいものの、それ以上のリスクが生じます。大手企業ではその技術力や資金力から、一度に全ての検査項目に対応するケースも見受けられますが、多くの中小企業ではそのような導入方法は真似できません。そこで有効な解決策となるのが、段階的・部分的な検査自動化です。

例えば、部分的に検査を自動化を実施することで検査時間が40%も低減されるケースも報告されています。経済産業省がリリースしたAI導入ガイドブックにも実績例が記載されています。ぜひ、段階的・部分的な検査自動化の考え方を理解し、利益を確保できる企業体質を作り上げましょう。

2. 検査自動化を進めるための3つの考え方

段階的・部分的な検査自動化を進めるための考え方は以下の3つです。

- 部位ごとの目視検査時間

- 欠陥の重要度

- 中心視と周辺視

(1)部位毎の目視検査時間

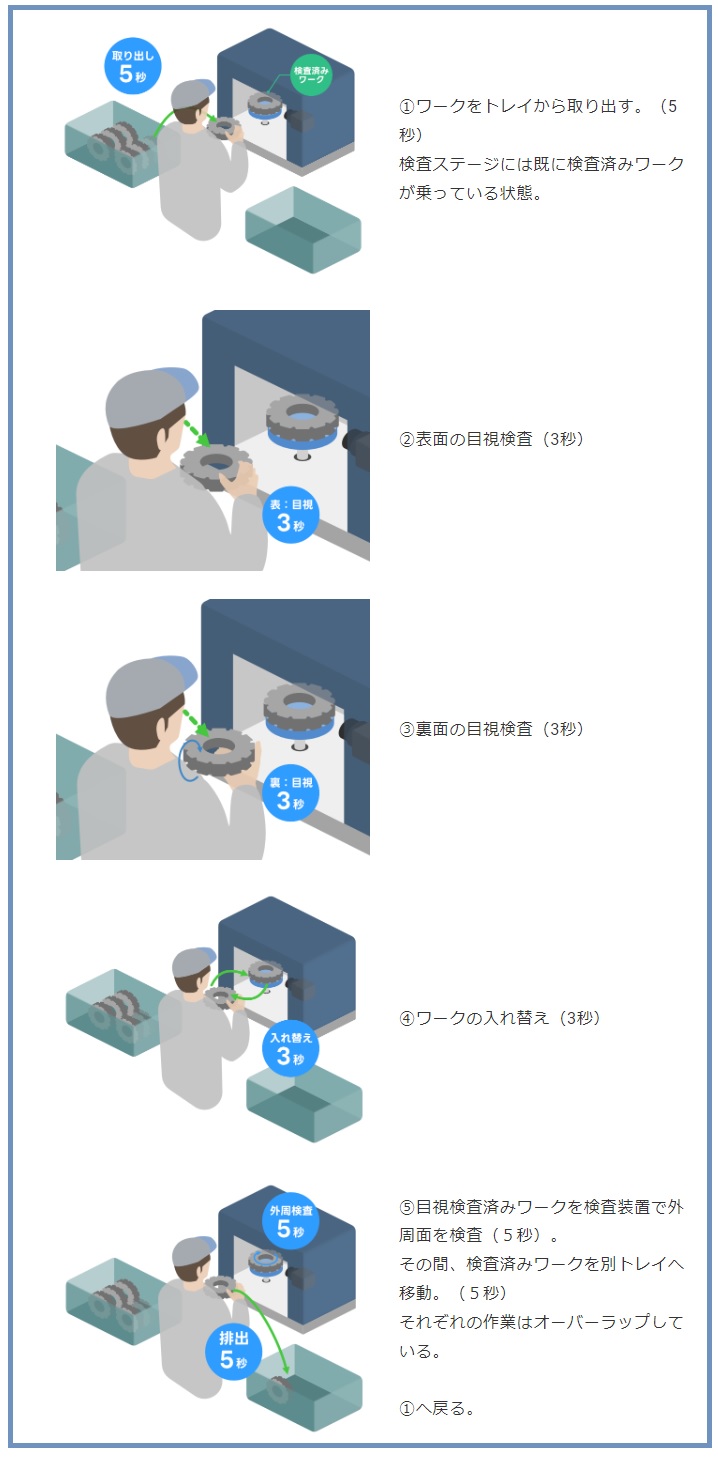

検査工程の中で、最も時間がかかっている部分に焦点を当て、自動化を検討します。例えば、ギア検査をイメージしてみましょう。目視検査工程としては以下の流れが想定されます。

- 取り出し:5秒

- 表面検査:3秒

- 裏面検査:3秒

- 外周検査:20秒

- 排出(OK・NG振り分け):5秒

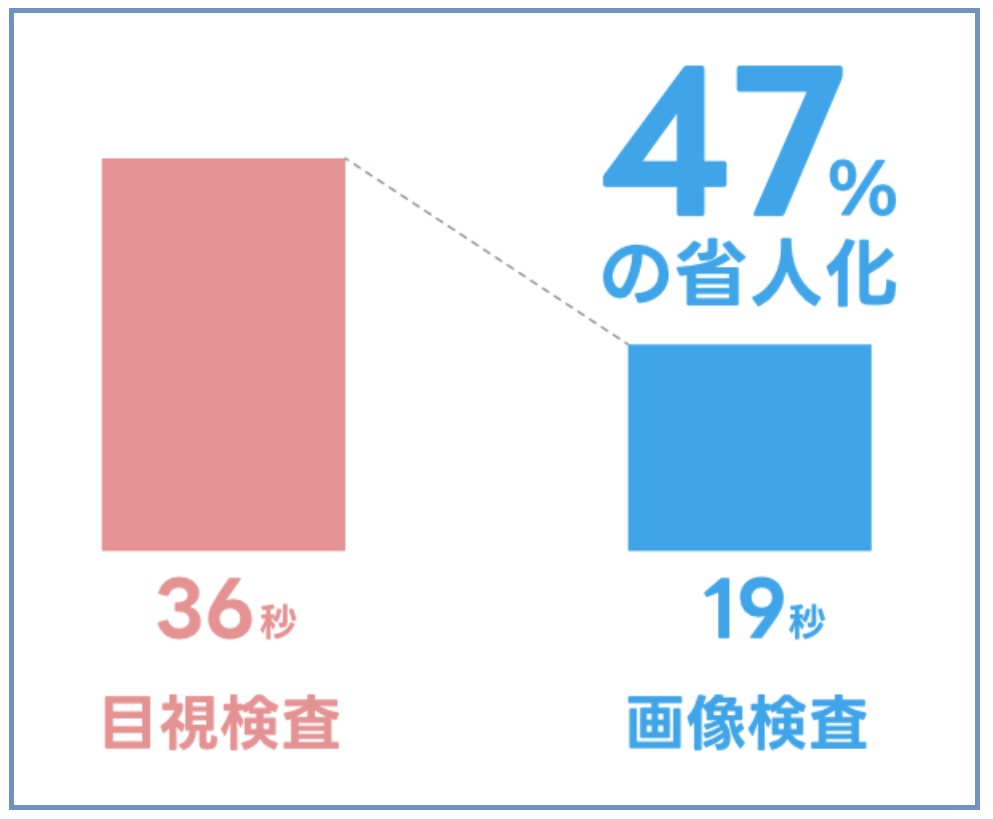

合計:36秒掛かっていることになります。

この中では、外周面:20秒が最も時間がかかっている工程です。ここを画像検査に置き換えるとどうでしょうか?私の経験ではギアの外周検査は回転・画像処理の時間も含めて3~5秒程度で完了できました。(Φ120mm程度)その経験を元に試算すると、下記のようになります。

この想定では合計19秒で運用できる見込みのため、作業工数が47%減できる見込みです。これは検査員を半減できる可能性を意味します。

ポイントは

- 外周部の検査時間が20秒→5秒に短縮できたこと。

- 外周部を検査している間に、他の工程(上図では収納)を進められること。

段階的に自動化を進めるのであれば、下記のように検討することもできそうです。

- 外周部の検査

- 取り出し・排出の自動化

- 両端検査の自動化 → 【自動化の完成】

検査時間が短縮できれば、省人化効果があるため最も手を付けやすく考えやすい方法だと思います。また、現状の目視検査時間については、事前に作業者工程分析が必要です。その際はベテラン・中堅・初心者など熟練度別で分析することで、より効果を見極めやすくなります。

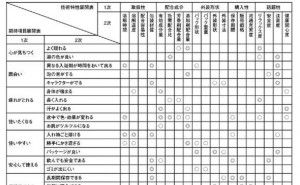

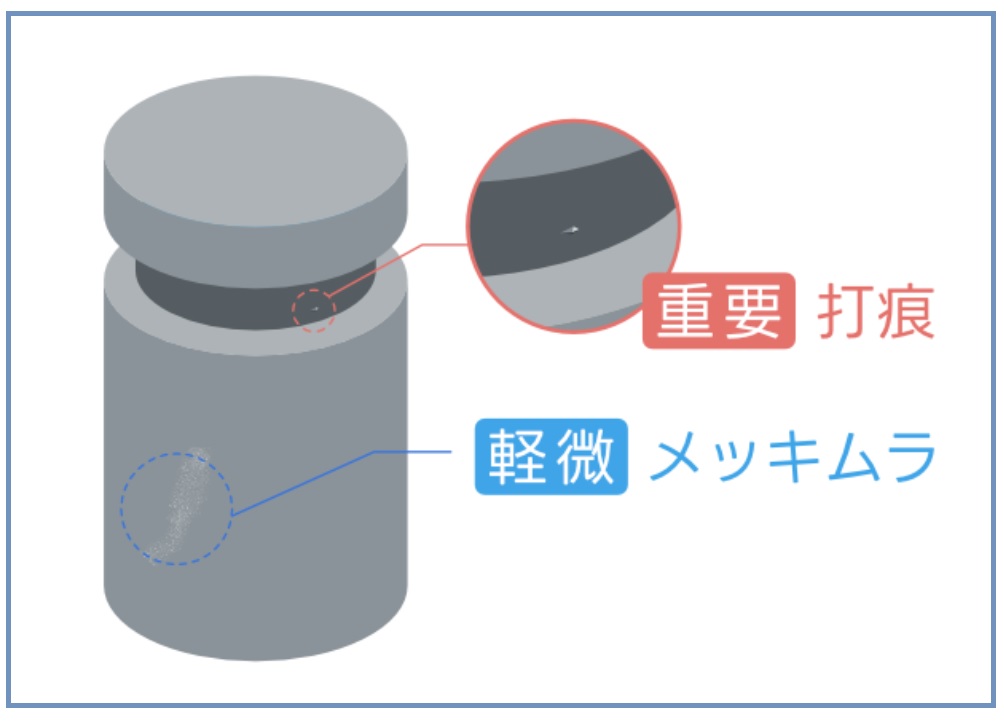

(2)欠陥の重要度

製品の機能や役割に影響を与える重要な欠陥のみを自動化対象とします。

多くの場合、欠陥はレベル(重要・軽微)などで分類されています。または欠陥が製品の機能や役割に影響を及ぼすのか、または機能には問題なく外観の問題だけか?といった判断も加わります。この場合、まずは重要度が高いものや機能に影響を及ぼす欠陥のみ進めるのも効果的な手段です。

どちらの検査項目も一緒に検査できるのでは?と思う方も多いと思いますが、欠陥によっては同じ部位でも照明条件を変更しなければ検出できないケースがあります。この場合はタクトやコストが増加するため、まずは重要度が高い欠陥を検出することが考えられます。

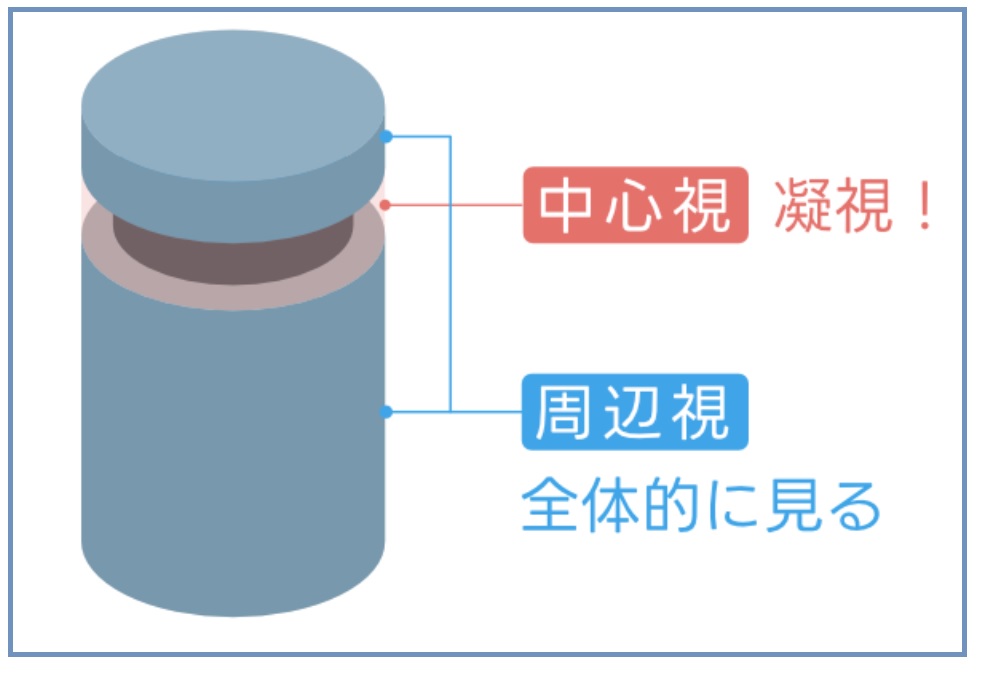

(3)中心視と周辺視

中心視で検査している部分を自動化することで、検査時間の短縮と検査員の疲労軽減を実現します。目視で検査する場合、その手法は大きく中心視と周辺視に分かれます。

中心視

・意識を検査部位に集中して見る(凝視する)。

周辺視

・ぼんやりと全体を俯瞰的に見る。

特に中心視は神経を集中させ検査し、疲労が溜まりやすい傾向があります。この中心視で検査している部分を自動化するという考え方です。検査時間全体の短縮の他、目視検査員の疲労や精神的負荷を軽減する効果も見込めます。

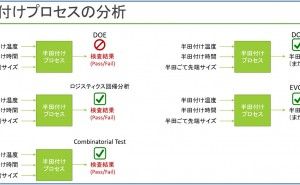

3. プロジェクトの進め方

どの部位...