今回は、作業ミスとクリーン化の関係について、“表示消え”の事例を紹介します。

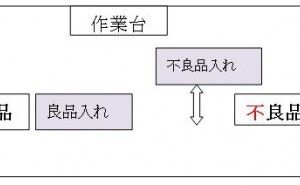

ある会社の製造ラインの最終検査工程で実際に起きた例です。交代勤務制の現場でした。その工程では、仕上がった製品を良品、不良品に分類していました。最終工程ですから、良品はその後出荷されます。図のように作業台には、テプラで良品、不良品と表示してあり、それぞれを入れる容器が図1のように用意してありました。

図1 作業現場のレイアウト

殆どの製品は良品ですから、作業性を考え良品入れの容器は手前に置いていました。不良品はたまにしか発生しないので、作業エリアを広く確保するため、その容器は遠くに置いていました。不良品が発生した時だけその容器を手前に引きずり、不良品を入れてまた元の位置に戻すと言うことを繰り返していました。

ところがそのうちに、その容器の底で不良品の“不”の字が削れて消えてしまいました。その作業者が作業しているうちは良かったのですが、本来交代するはずの作業者が突発で休暇を取ってしまい、不慣れな作業者が作業に入った時に、引き継ぎがきちんとされていなかったことで問題が発生したのです。(引き継ぎミス)

その作業者は、しばらく作業をしているうちに、ふと作業台を見ると、テプラ表示がどちらも良品となっているのに気がつきました。しまった、両方とも流動してしまったと言う事例です。気がついた時には最終工程を通過し、出荷されてしまったものもあり、また在庫として残っているものも良品か不良品かの判別がつきませんでした。

こうなると厄介です。製品が社内にあった分は出荷停止になりました。ただ、良品か不良品かの判別がもうつかないと言うことですから、全て廃却になってしまいました。この中には、良品も含まれていますから、売れるものも捨ててしまう、会社側が損をすることになります。品質管理では生産者危険、あるいは第一種の誤りと言います。

もし不良品が市場に出てしまった場合は、不良品を購入したお客様が損をする、これを消費者危険、あるいは第二種の誤りといいます。この場合は、市場に出てしまった製品も回収することになりますから、こちらも多額の費用が発生します。また、全てを回収できない場合が多いので、そのフォローも大変です。

さて、クリーン化の問題に目を向けて見ましょう。不良品の容器は、テプラ表示の上を何度も往復していて、作業台との擦れや削れたテプラの黒い汚れも容器の裏面に付着します。この汚れを除去するために、手作業で拭きとるとか、洗浄液に浸したりすると思います。するとその手間が発生したり、液の汚れ方がひどいので、洗浄液の交換頻度が多くなり、こちらも費用が増加します。この例のようにごく単純なミスでも、重大な品質問題に繋がることがありますので、現場の管理監督者は多面的に作業を監視、チェックすることが必要です。

客先監査(Audit)でも、良品、不良品の置き場は明確にすることが要求されます。作業中に良品、不良品が混入することを避ける仕組みを要求されるのです。そこでこんな風に表示して、対策を取りましたと言う証拠(エビデンス)を添付して報告、回答すると思います。大体はそこで対...

私は多くの現場を指導しながら、クリーン化と安全と作業ミスには、このように相互に関係があると考

右の図2を見て下さい。クリーン、安全、作業ミス、それぞれの問題を減らしていくと、3つの円が中心に向かい、その重なりの部分が大きくなる、つまり品質が向上し、事故災害が減少し、作業ミスも減少します。

これは、利益が増大することであり、理想的な職場環境が実現することでもあると考えています。

図2 クリーン、安全、作業ミスの関係