1、マシニング・放電加工を行う工場レイアウトで考慮すべきこと

今回のテーマは工場の新設や移転などに伴い、マシニングセンターやワイヤーカット放電加工機などの工作機械をどのように配置するのが理想的なのかみていきたいと思います。ところでなぜ「理想的」という言い回しをするのかですが、それは敷地面積や配線、出入り口や他部署との動線など、さまざまな制約条件が付いて回るためです。そこで理想としてはなるべくこのようなことに配慮すべきでしょうというニュアンスでお伝えしたいと思います。それでは、順番にみていきましょう。

(1) 自動機は対面で

金型メーカーや部品加工メーカーで使われる工作機械は、ボール盤や汎用旋盤のように手動操作で用いる汎用機と、マシニングセンターや放電加工機のようなNCプログラムで可動させる自動機があります。そのうち自動機については、できる限り掛け持ちで作業をしやすくするため、同じ担当者が操作する機械については、対面で向かい合う配置にした方が良いということです。配置としてよく見るのは平行に隣り合わせで並べる配置ですがBESTとはいえません。

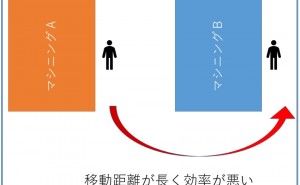

例えば、ビビリなど異音がした時、別の機械で作業しながらもすぐに状況確認ができるのは、やはり対面で機械の操作側が向かい合わせになっている配置です。特に最近の機械は安全のため、加工エリア全面が覆ってあり、操作側からしか加工の状況が見れない機械が多いです。したがって、作業する機械を対面に配置した方が掛け持ち作業の効率性は上がると考えています。ちなみに最も効率が悪いのは、隣り合わせでなく、向かい合わせでもなく、下図のように同じ向きに揃えて並べることです。

図.効率が悪い配置の例

しかし意外とこの配置はよく見掛けます。理由は、5S的に見た目が良いためです。ところが実際に作業している様子を見させていただくと効率の悪さを感じます。もし該当されるようでしたら一度見直しをご検討されてはいかがでしょうか。

(2) 汎用機は1か所にまとめない

次はNCプログラムを使わずに手動操作で加工を行う、いわゆる汎用機械が対象です。例えば小型ボール盤、ラジアルボール盤、汎用フライス、汎用旋盤などが当てはまります。これらは逆に、先ほどの自動機とは異なり、一か所に集めて配置するほど効率が悪くなると考えています。

理由は、無人自動で動かすことがほとんどないためです。汎用フライスでは多少そういった加工もあるかもしれませんが。ほとんどが人がついて作業することになると思います。しかし、こういった汎用機械を工場内レイアウトの見栄え上、一か所に集めている配置をよく見掛けます。こうしたレイアウトですと、一見見た目は良く見えるのですが、見えない不効率を発生させています。

マシニングセンターや放電加工機など無人自動でかけられる自動機の付近に分散して配置するのが正解で、人が付きっきりで作業する汎用機械だけを集めるレイアウトにほとんどメリットはありません。自動機の付近に配置し、自動機がフル稼働の時、補助的に精度が要らない加工を行うなど、人の余裕時間をうまく活用できるレイアウトにするべきです。ところが、こういった不効率さは不都合なこととして表面化してきません。

ワークを汎用機エリアまでエッサホイサと運んで、ちょこちょこっと穴をあけ、また戻ってくるといったような作業が、当たり前のように日々行われています。ムダな動線ではありますが5S上、そういった機械レイアウトが当たり前になっていると、問題点として表面化しないのです。もしこれを読んでくださっている御社が思い当たるということでしたら、ぜひ一度見直しをされてはいかがでしょうか。

私から見ると、意外と多くの会社さんでこういった状況が存在しています。また、汎用機だけを集めたレイアウトになっていなくても、自動機から離れてポツンと汎用機が置いてあるという加工現場もあります。こうした加工現場についても「作業者の隙間時間をうまく活用できていない会社だなぁ」と思うことがあります。

(3) 加工前の材料や仕掛加工品は工場の真ん中に置く

これも先入観や思い込みで不効率を生んでいるテーマです。よく5Sの教科書などで「工場のレイアウトは工程の流れに沿って」などと書かれておりますが、大半は同じものを量産ラ...

そこで私が推奨しているのは、材料や加工途中の仕掛品は、工場の真ん中に置くことです。

特に、金型メーカーや部品加工メーカーの機械加工は、様々な工程を踏むこともある上、一日に多種にわたって加工品を扱います。そういった事情を抱える加工現場では、見渡しの効く工場の真ん中にこれから加工する材料や仕掛加工品があった方が、仕事がやりやすくなります。御社の現状はいかがでしょうか。もしよろしければ、ぜひ一度試してみてください。もちろん私が現役の加工者として仕事をしていた時もこのレイアウトでやっていました。材料を運んでくる販売業者さんには無理を言って、工場の真ん中まで運んでもらっていました。

(4) 一度作業に入ったら4メートル四方から出ない

これも何度も連載記事に出てきたテーマですが、新たに工場レイアウトを考える際に、外せない要件だと思います。

私が工場を診断させていただく時も、たった数時間見させていただくだけで、作業者が一つの場所で集中して作業しておらず「うろうろと歩き回ってるなぁ」と思えることが多くあります。

それもよく見ると、大した用事ではなく、何度も使うような道具や指示書などを何メートルも歩いて取りにいったりしています。御社はこういった状況はありませんでしょうか。仕事はやはり出来高をあげてナンボだと思います。たくさん歩いたから、たくさん手を動かしたから、たくさん仕事をしたではありません。

本当に必要な作業を最小限で行いつつ、最大のアウトプットを出すのが本来の仕事に求められることです。本当に仕事のうまい人は、汚れないし、慌ただしく走り回っていないし、歩行距離も最小限です。これらができるのは「段取り」が上手いからです。今回のテーマの「一度作業に入ったら4メートル四方から出ない」も、広義の段取りの上手さに入ります。ぜひ一度ご自分の作業を見直してみてください。

2、現場として最低限押さえておきたいポイント

いかがでしたでしょうか。細かく見ていけば、田の字レイアウトなど考慮することは山ほど出てきますが、金型メーカーや部品加工メーカーの機械加工現場として、最低限押さえておきたいポイントを挙げるとすると、今回の4つを私はよくアドバイスしています。これらは私が現役の会社員として加工現場で仕事していたときに実践していたことがほとんどです。ですからその効果は、自分の実体験としてここに書かせてもらっています。もしよろしければ、実践してみてください。参考になれば幸いです。