AIが製造現場の映像を作業要素ごとに分割

ブロードリーフ(東京都品川区・代表取締役社長:大山 堅司)が開発・提供する作業分析・業務最適化ソリューション「OTRS」は、世界31ヵ国10,000以上で利用されている。2023年9月に販売が始まった「OTRS+AI」は、OTRSの作業分析をAIが代わりに行うことで、圧倒的な時間短縮を実現。製造現場を中心に普及も進んでいる。今回、同社OTRSエバンジェリストの大岡明と神上コーポレーション(神奈川県横浜市)代表取締役で、ものづくりドットコム専門家の鈴木崇司氏が、OTRS+AI開発の背景や特徴のほか、現場における事例、進化の可能性などについて対談した。

【PR】

分析に掛かる時間を9割削減

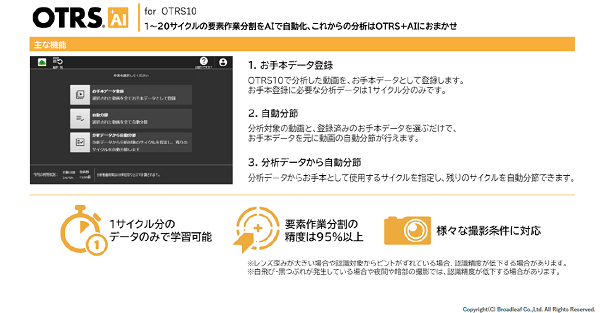

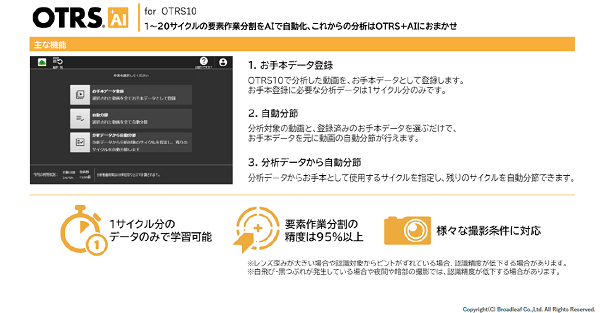

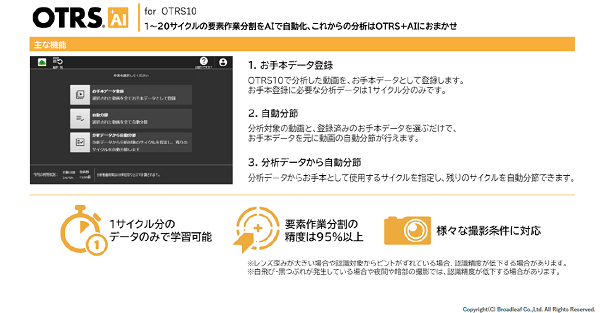

大岡:OTRS(Operation Time Research Software・以下OTRS)は、現場で撮影された動画を基に、要素ごとの分析を進めることで作業価値の有無を洗い出し、作業者同士が画面を見ながら課題点などを入力していた。例として機器の組み立て作業の分析にて一連の作業を1サイクルとして10回の作業を撮影し、分析結果を基に作業速度を評価、標準的な作業時間を策定していくが今回、AIを組み合わせたことで、OTRSによる初回の手動分析を教師データにし、以降はこの情報を作業分節AIに学習させることで、残りの動画は自動で分割されるため、分析時間を9割程度削減することができた。これが、OTRS+AIの一番の特徴となる(なお、OTRS+AIでのサイクル分析は20サイクル/分析である)。

昨年の「ものづくり白書」からも分かるように、若者の就業者が減る一方で、65歳以上の数は増加の一途をたどっている。そんな中、各企業が従業員の育成や能力開発、技能・技術伝承などを行う環境を整備しようと、古くから進められてきた改善提案の奨励やQCサークル活動(小集団改善活動)を立ち上げている。

OTRSの開発に当たり、まず我々は伝承の対象である“技(わざ)”をマニュアル化が可能な技術と経験なしでは身に付かない技能の2つに分けた。セオリーがあって、セオリー通り行えば良いものを技術とする一方、技が光るような設計や製造部門において、技を突き詰めていけば、自身が経験しないと身に付かない能力を技能と位置付け、「経験する時間を確保するためには、分析をしっかりと行い、生産性を上げなければならない」という考えの下、事業を進めてきたが今回、AIを導入することでさらに、分析時間の短縮に努めようとOTRS+AIの開発に至った。

【写真説明】「OTRS+AI」開発の経緯などについて話す大岡氏(左)と鈴木氏

【図説明】OTRS+AIの概要

高齢化は喫緊の課題、AIを使ったアプローチは若者にも有効

大岡:技術伝承や技能伝承といった会社で金を生み出している場所は、次々と機械化されていったが、皆が同じ機械を使うと差がなくなってしまう。そこに対し、私は付加価値を与えるのは人間だと考えるが、製造業の設計現場で実際に経験されている鈴木さんの考えを伺いたい。

鈴木:今の日本には育成能力開発が重要と考えている。今では工業だけではなく、たとえば農業従事者の平均年齢も69歳となるなど、社会全体として超高齢化社会は喫緊の課題だ。この問題に対し、技術や技能を伝えるために残された時間は5~10年ほどしかないと私はみている。また、従来行われてきた伝え方では、今の若い世代には響かないため、AIを使ったアプローチというのは、自然に受け入れてもらえると思う。

大岡:すでに、OTRS+AIを使っている顧客から「作業効率の短縮によって、大量のデータを資料化することが可能となり、会社の強みを知ることができた」、「従来は教えるべきテーマを絞っていたが、すべてのデータを資料化した上で、その中から選択することが可能になった」といった声が多く寄せられるようになった。

【写真説明】「AIを使ったアプローチというのは、若者にも自然に受け入れてもらえるのでは」と話す鈴木氏

鈴木:若い世代はたくさんの情報の中から拾い上げるといった作業が得意なため、彼らに対するアプローチとしてはまず、情報を準備するというお膳立てが重要だと思う。

大岡:以前は、フォルダー分けをしてから必要な資料を格納するといった管理方法が、今では一つの箱に入れておけば、必要な人が必要な時にピックアップする流れになってきている。そのような背景もあり、顧客からもAI分析は評価していただいている。

鈴木: AIエージェントがあれば、ピックアップ作業はさらに効率的となる。ビッグデータの歴史を振り返っても、IT化の広がりと共にステップアップを続け、オープンソース化に至ることで、AI×ビッグデータ活用の準備が整った今、AI分析の導入は絶好...

AIが製造現場の映像を作業要素ごとに分割

ブロードリーフ(東京都品川区・代表取締役社長:大山 堅司)が開発・提供する作業分析・業務最適化ソリューション「OTRS」は、世界31ヵ国10,000以上で利用されている。2023年9月に販売が始まった「OTRS+AI」は、OTRSの作業分析をAIが代わりに行うことで、圧倒的な時間短縮を実現。製造現場を中心に普及も進んでいる。今回、同社OTRSエバンジェリストの大岡明と神上コーポレーション(神奈川県横浜市)代表取締役で、ものづくりドットコム専門家の鈴木崇司氏が、OTRS+AI開発の背景や特徴のほか、現場における事例、進化の可能性などについて対談した。

【PR】

分析に掛かる時間を9割削減

大岡:OTRS(Operation Time Research Software・以下OTRS)は、現場で撮影された動画を基に、要素ごとの分析を進めることで作業価値の有無を洗い出し、作業者同士が画面を見ながら課題点などを入力していた。例として機器の組み立て作業の分析にて一連の作業を1サイクルとして10回の作業を撮影し、分析結果を基に作業速度を評価、標準的な作業時間を策定していくが今回、AIを組み合わせたことで、OTRSによる初回の手動分析を教師データにし、以降はこの情報を作業分節AIに学習させることで、残りの動画は自動で分割されるため、分析時間を9割程度削減することができた。これが、OTRS+AIの一番の特徴となる(なお、OTRS+AIでのサイクル分析は20サイクル/分析である)。

昨年の「ものづくり白書」からも分かるように、若者の就業者が減る一方で、65歳以上の数は増加の一途をたどっている。そんな中、各企業が従業員の育成や能力開発、技能・技術伝承などを行う環境を整備しようと、古くから進められてきた改善提案の奨励やQCサークル活動(小集団改善活動)を立ち上げている。

OTRSの開発に当たり、まず我々は伝承の対象である“技(わざ)”をマニュアル化が可能な技術と経験なしでは身に付かない技能の2つに分けた。セオリーがあって、セオリー通り行えば良いものを技術とする一方、技が光るような設計や製造部門において、技を突き詰めていけば、自身が経験しないと身に付かない能力を技能と位置付け、「経験する時間を確保するためには、分析をしっかりと行い、生産性を上げなければならない」という考えの下、事業を進めてきたが今回、AIを導入することでさらに、分析時間の短縮に努めようとOTRS+AIの開発に至った。

【写真説明】「OTRS+AI」開発の経緯などについて話す大岡氏(左)と鈴木氏

【図説明】OTRS+AIの概要

高齢化は喫緊の課題、AIを使ったアプローチは若者にも有効

大岡:技術伝承や技能伝承といった会社で金を生み出している場所は、次々と機械化されていったが、皆が同じ機械を使うと差がなくなってしまう。そこに対し、私は付加価値を与えるのは人間だと考えるが、製造業の設計現場で実際に経験されている鈴木さんの考えを伺いたい。

鈴木:今の日本には育成能力開発が重要と考えている。今では工業だけではなく、たとえば農業従事者の平均年齢も69歳となるなど、社会全体として超高齢化社会は喫緊の課題だ。この問題に対し、技術や技能を伝えるために残された時間は5~10年ほどしかないと私はみている。また、従来行われてきた伝え方では、今の若い世代には響かないため、AIを使ったアプローチというのは、自然に受け入れてもらえると思う。

大岡:すでに、OTRS+AIを使っている顧客から「作業効率の短縮によって、大量のデータを資料化することが可能となり、会社の強みを知ることができた」、「従来は教えるべきテーマを絞っていたが、すべてのデータを資料化した上で、その中から選択することが可能になった」といった声が多く寄せられるようになった。

【写真説明】「AIを使ったアプローチというのは、若者にも自然に受け入れてもらえるのでは」と話す鈴木氏

鈴木:若い世代はたくさんの情報の中から拾い上げるといった作業が得意なため、彼らに対するアプローチとしてはまず、情報を準備するというお膳立てが重要だと思う。

大岡:以前は、フォルダー分けをしてから必要な資料を格納するといった管理方法が、今では一つの箱に入れておけば、必要な人が必要な時にピックアップする流れになってきている。そのような背景もあり、顧客からもAI分析は評価していただいている。

鈴木: AIエージェントがあれば、ピックアップ作業はさらに効率的となる。ビッグデータの歴史を振り返っても、IT化の広がりと共にステップアップを続け、オープンソース化に至ることで、AI×ビッグデータ活用の準備が整った今、AI分析の導入は絶好のタイミングだと考えている。ビッグデータの扱いは基本的に、データを次々と蓄積させ、あとは情報やデータの精度や確度を上げていけば良い。

大岡:ある顧客では、製造手順の分析を行ったあと、データをすべて共有サーバーに保管し、検索は生成AIを使っている。あいまいな質問でもそれなりのデータをピックアップしてくれるため、自社完結で済んでいるようだ。もう1点顧客から寄せられた声として、手順書や標準作業を策定する際、これまでは模範となる作業者の動作を撮影し、共有していたがOTRSを導入したことで「作業から、さらにムダを省くことができ、実務的に一番効果がある」といわれた。従来、マニュアルは作るものの、ムダ取りという点はあまり着目されていなかったため、ムダのない状態で現場に展開することが不可欠要素の一つと考えている。

フィードバックにOTRS分析を利用、FMEAも可能に

鈴木:設計者からすると、フロー作成に多くの時間を掛けていた。さらに、現場で作業が進むにつれ、自身が出したフローの適否に悩む時間が必ず出てきた。私は「時間が掛かる=悩む時間」と捉えていて、悩む時間をいかに減らすかがポイントになるとみている。

大岡:従来は、生産設計から生産準備に入り、試作などを行ってから量産に入る。さらに、量産から改善が始まり、量産開始時点では一製品10分掛かっていたものが、習熟や改善の結果、8分に短縮するなどで量産効果が生まれていた。ただ、現在はロットが小さくなったため、量産効果が生まれにくい状況になってしまっている。

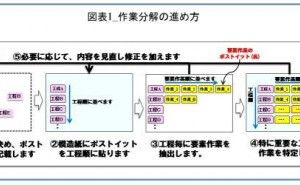

鈴木さんの言われるように、設計や生産技術といった前工程の段階でムダがなく、作りやすい設計が求められるようになってきたが実際、現場から製造のノウハウがフィードバックされる仕組みが弱かった。OTRSは製造現場のムダ取りが一番の主軸だが、そこでOTRSで分析を行い、現場で作業を進める上で発生した課題に対する対処法などを設計者に戻すことで、たとえば「それならば、ネジを一つ減らそう」といったアクションに繋がるのではと考えている。

鈴木:私は設計から製造シミュレーターを利用したデジタル生産準備まで手掛けていたため、フィードバックの重要性は当時から認識していた。もちろん、その頃は、設計開発部門と製造部門の間でのデジタル化は進んでおらず、紙や口頭でフィードバックをもらいながら、手作業で進めていたが、この一連の流れがOTRSによって実現されたのだと感じている。

大岡:たとえば、 製造シミュレーターとOTRSを比較すると、製造シミュレーターは仮想空間で人の動きをシミュレーションし、工程設計を行うが、いざ現場に下ろすと、様々な過不足からシミュレーション通りには進まず、変数も分からないため野放しにされていた。その点、OTRSで分析したデータを現場で見てみると、人や設備、機械に起因するものなのかといった原因が明確になり、対処も可能になる。

鈴木:一連のプロセスを見てきたが、OTRSは経営工学的視点(IE)に加えて品質工学的視点でデジタル化を進めることが可能なツールになっていくと感じた。設計開発も含めた現場で活用されている技法であるFMEAのデジタル化などにも有用であると感じた。

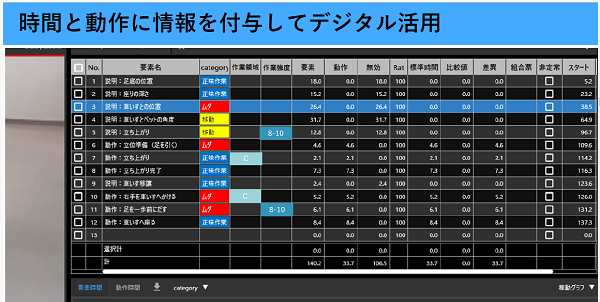

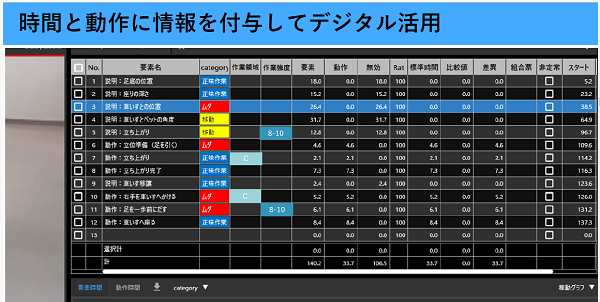

大岡:OTRSユーザーは、現場で時間を計り、作業価値の有無を種別ごとに分け、最終的にグラフで確認するといった作業を行っているが最近は、FMEAで使用する故障モードの影響度や発生度、検出度などを種別にてタグ付けしデジタルデータ化する企業も増えてきた。また、種別の活用においてはほかにも要素分けの際、エルゴノミクス(人間工学)分析を取り入れる企業も増えている。エルゴノミクスがあると、手を伸ばす、腰を曲げるといった作業姿勢の測定や身体的負荷の評価ができるため今後、このようなFMEAの要素やエルゴノミクスの観点(リスクを取り除く)を取り入れるケースが増えてくると考えている。

鈴木:設計者にとってこれらのデータや情報は非常に有効だ。

大岡:設計が対処し、それが製造現場に降り、製造が始まり、その評価が設計にフィードバックされることで、一つのサイクルが生まれる。

OTRSもコミュニケーションツールの一種

大岡:先日、ある製造シミュレーターの開発者と話した際「私が開発しているのはシミュレーターではなく、製造現場を言語化した言語モデルであって、たとえば、人が一歩歩くという動作をシーケンスに置き換えて、空間情報と時間情報を関連つけて言語化しています。広い意味でいえばOTRSも同じく、言語モデルですよ」と。

鈴木:広い意味でいうと、製造シミュレーターもOTRSも成果物ではなく、コミュニケーションツールだと考えている。会社の人や社会の人も含め、同じイメージを共有してもらったり、同じことを伝えたい、または確認したいという、コミュニケーションツールの一種と考えると極論、分かりやすいものが一番だと思う。

大岡:OTRSの領域と製造シミュレーターの領域の間を行き来する情報のきっかけがどのツールであれ、できさえすればいいと思う。確かにコミュニケーションツールでAIを使うことにより、コミュニケーションが加速するという話は、製造に限ったことではない。

鈴木:今までは頭の中で描いていたものを言葉や文字で何とか伝えようとしていたが、これからはAIという“脳”がコミュニケーションを円滑に進めてくれると感じていて、いずれは脳と脳のバーチャル空間をつなぐツールになってくると思う。

大岡:確かに、昔から設計と製造の間は求められる業務の違いや方向性の違いなど、色々な話を聞いてきたが、言葉の定義の違いが起因している部分もあるのでは?と感じる。

鈴木:スポーツ選手でも自身の身体を使って指導する際、体の動きと説明が全く異なるケースがあるように、伝わっていると思っていても実は伝わっていない事があるため、コミュニケーションは、いろいろな手段や方法を考えていかなければならない。

大岡:現場でも、上長と従業員の会話の中で齟齬(そご)が生じれば、対話ができていないことと同じになってしまう。こちらからの指示全てをロジカルに規定し、その通りに実行してくれるのが機械であれば、想定を超えた仕事ができる事が人間の強みだと思っている。

鈴木:機械は同じ物が同じように作られるだけであって、非常に優れた物を作り出すには人間が関わってこなければ、生まれないと考えている。機械を作り出すのは人間であって、その使い方も人間が考えなければならないことを考えると、人間と機械の共存をはじめ、コミュニケーションは大事なことだと思う。

新しい形の三現主義に

大岡:製造手順やマニュアルといった人間が製造を理解するために必要な大量のデータがあるが、それがいつでも見られる状態になっていて、なおかつ随時更新されていく。その中には設計の工夫や製造の工夫もあるわけだが、改善は製造だけではなく全体に関わってくるため、それらを流すためにOTRSは長らく使われてきた。そんな中、今回、AIを使うことによってさらに加速すればという思いからOTRS+AIが生まれた。

OTRS+AIは、作業分析時間の大幅な短縮を目的とした作業分節AI技術を実装しているのが特徴だが、AI由来の準備時間や手間をできるだけ無くしてAIに不慣れな方でも簡単に使えるよう、簡潔にする方向で進めることになった。つまり、OTRSによる初回の手動分析を教師データにし、以降はこの情報を作業分節AIに学習させることで、残りの動画は自動で分割されるため、大幅な時間短縮を実現することができた。搭載されているAIは、複数種類の基本動作の組み合わせで、様々な動作を認識することが可能な状態でチューニングしているので、取得したデータを考えるのではなく、事前にセットしている動作に分けて分析を進めることで、処理時間の短縮に貢献している。

当社のAIシステムもまだまだ、進化の余地はあるがこの先、AIが様々な現場で使われるようになると考えている。ただ、先ほども話した設計と製造の溝が埋まっていかないと競争力がなくなってしまう。従来は、指示書に従い生産が始まり、現場からのフィードバックに合わせ、設計部門が改善を進めてきていたが、例えば、1工程前に相談し、そこに工具が入るよう設計し直すような形に持っていかないと、間に合わない時代になってきていると感じている。

【図説明】初回の手動分析を教師データにし、以降はこの情報を作業分節AIに学習させることで、残りの動画は自動で分割されるため、大幅な時間短縮を実現

鈴木:現場だけではなく、もっと上流工程に活用してほしい。また、ある意味、OTRSを見るだけで現場の様子を確認することができるため、現地・現物・現実を重視する三現主義の一翼を担えるとみている。全く現場を知らないで設計するのと、OTRSを見てから設計するとでは、大きな差が出ると思う。ある種、現場を知っておくことは設計者からすると三現主義であり、原理と原則を加えた5ゲン主義も実現するための一手法になるが、新しい形の三現主義になると思う。

OTRSの使い方は無限、他分野への導入も有用

大岡:今、製造業は海外で部品を作って、日本で組み立てるなど、距離を考えなくてもよい時代となっているが、現地・現物・現実主義というのは未来永劫変わらないと思っている。ただ、その現実がフィジカルだけではなく、デジタルツインで表現されるようなサイバー空間にまで広がっていくとみている。OTRSはフィジカルな世界で使用されているものだが、たとえばバーチャル空間でシミュレーターの結果をOTRSに入れ、一方で試作の現場を入れて、比較することで、シミュレーターの精度を上げることも現実に行われており、フィジカル・サイバー間でのツールとしての利用も広がっている。

鈴木:データ系のサイバー空間とフィジカルがフィードバックをすることで、コミュニケーションが生まれるため、OTRSの使い方も無限に広がると感じている。

大岡:製造の中でも、組み立てや品質、安全管理など、人それぞれ見方は違えど、良い製品を届けたいという気持ちは同じであるため、従業員共通のコミュニケーションツールの一つとしてOTRSを使ってみてほしい。現在、農業や林業などでもOTRSは使われており実際、林業で使われた結果が製造にフィードバックされている。

鈴木:他の分野に新しい取り組みとして、ソリューションを提案する機会があるが、出向くことで気付くこともある。これもコミュニケーションがあったからこそ生まれたのであって、他分野へのOTRS導入は有用と感じた。

大岡:昨今、一つの製品を作るに当たっても、中国や東南アジア、アメリカで作った部品をタイで組み立てを行い、日本で最終確認するといった、国境を越えた製造のネットワークが確立されているが、それもコミュニケーションがしっかりと取られていなければ実現しない。このような現場でOTRSがよく使われている背景には、言語を超えた部分の存在が大きいと感じている。

記事作成:産業革新研究所 深澤茂、撮影:ブロードリーフ 齋藤 篤志