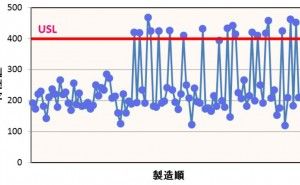

化学薬品を製造しているM社はある時期から重要特性値Lが悪化する現象を認識した。 時系列グラフによると徐々に悪くなる傾向は無く悪いロットと良いロットがはっきりしていました。

図1.特性値の時系列プロット

◆ 現状把握

特性値が悪いロットは顕著で殆どのロットが出荷できるスペック値を越えています。時系列で徐々に悪化している傾向は無くスパイク状に悪化ロットが発生しています。特性値L異常品は手直し加工が無理で産廃となり損失ロスが発生しています。この異常で顧客への出荷にも影響が出始めています。

◆ 要因解析

調査を進めた所以下の様に装置や製造条件、計測器に異常は無い事が分かりました。 そこで使用した原料や副資材との関係を調べて行くと特定原料ロットに悪化ロットが集中していることが分かりました。

該当品製造時期と一致するイベント(製造条件変更、設備メンテ等)は無い。使用した装置は偏り無くどの装置でも異常ロットは製造されていました。特性L以外に悪化を示している他の特性値は観られません。特性値Lを測定する機器のメンテナンスや校正結果にも問題はありません。

図2.特性値の原料ロット別比較

この結果を受け原料メーカーにも該当ロットに関連して調査を依頼しました。サプライヤー側の調査結果の概要は以下の通りでした。

該当時期に不定期のメンテ等は無く操業時時に異常は確認されていません。操業状態の管理パラメーターにも異常は観られていません。製造条件も変更は無く運転条件も間違えていません。抜き取りによる出荷検査も合格でした(0か1かの合否判定)

同時に異常原料と正常原料の成分分析を行い不純物元素量の比較を行った所、異常原料においてFe成分量が高い事が分かりました。 この結果を受けて他の在庫ロットの分析も行い特性値との散布図を描いた所次のような結果となりました。

図3.原料中の不純物元素と特性値の相関

高不純物領域のデータ数が十分では無いもののFe量が多くなると特性値も高くなる傾向が観られました。 他にも要因はあると思えたがFe含有量の違いが主要因の一つであると推測しました。

◆対策立案・実施

サプライヤーK社にFeが高いロットの共通点を再度調べてみらった所、生産効率向上の為、製造順序を従来と変更する操業変更を行っていました。 M社向けの操業条件は変えてはいないがK社の全体の製造条件に調整が加えられていた事になります。

新しい操業順序でFeレベルが高い顧客S社の後に製造されたものが影響を受けていました。 Feが高め且つ、この操業順に従うロットが特性値が高いのが主要因だと推測しました。

...

図4.生産順番

そこで再現実験としてCロットと同等のFe量だった別のGロットとFeが低いHロットを用いて製造し特性比較を行ったところ再現性が確認されました。そこで暫定対策として該当と同一条件の原料ロットを除外して生産を行いました。

◆効果検証

暫定対策後特性値は従来レベルに回復し安定して推移しました。 K社は出荷検査では合否判定しか行っていなかった為、数値を記録してもらい定量的に判断する為の新たな基準を設けました。

また操業順番のルールを撤回してもらい見直してもらうよう事となりました。 再度の変更は両社で一緒に検証しながら徐々に実施する事で合意しました。