◆改善活動での課題の洗い出し方とは

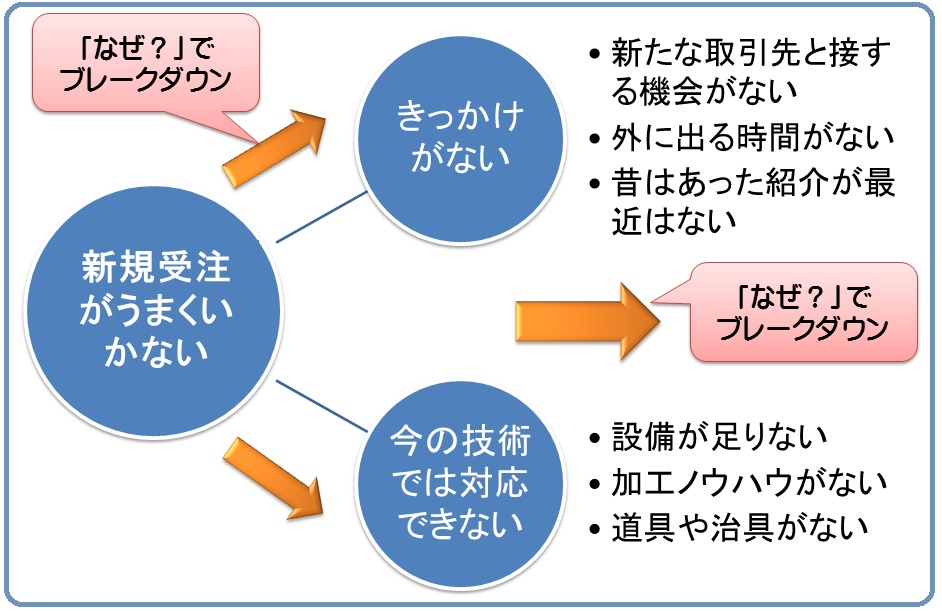

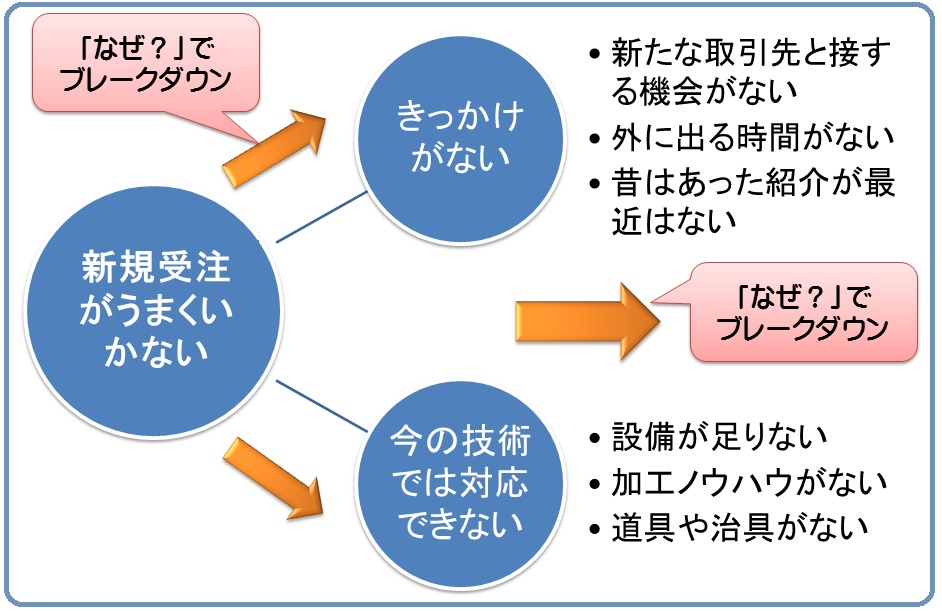

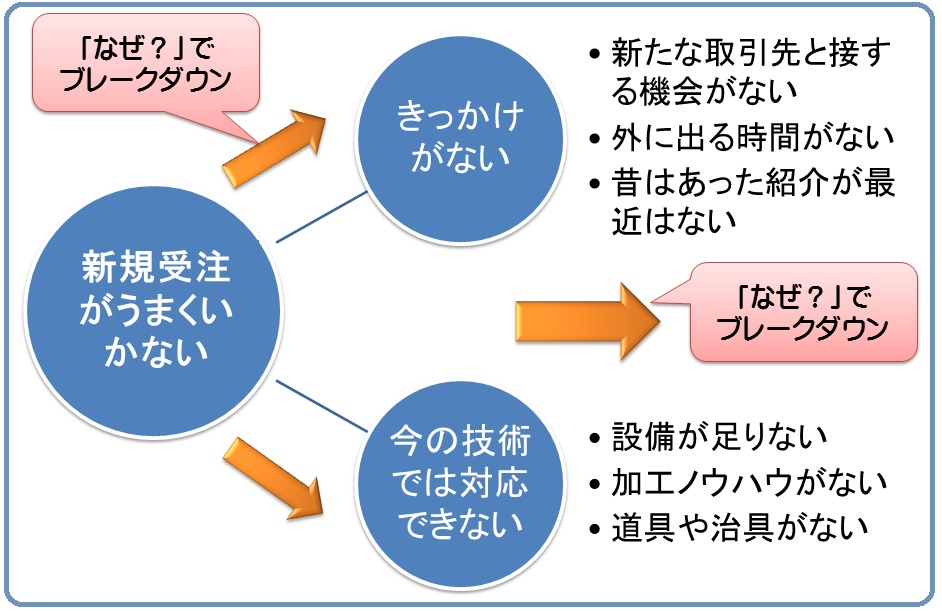

私は、現場の方々との会議の際のメモや、新規のお客様からのヒアリングには、連関図というものを使っています。これは、新QC七つ道具の一つで、主にブレーンストーミングなど、会議やミーティングの参加者から集まった意見を整理することに使います。この図を使っている理由は、現場や会社全体の問題点を洗い出していくのに、便利だからです。例えば、下図のような使い方をしています。

上図の例では、「新規受注がうまくいかない」といった問題点に対し、「なぜ」でブレークダウンしていきます。「なぜ」で掘り下げていく場合や「どうしたらできる」と解決案を徐々に挙げていくパターンのどちらでも使えます。私は、掘り下げた後に、その要因を整理してから解決案を短期と長期、両方の視点から考えていきたいので、「なぜ」で掘り下げています。

例えば、「加工ノウハウがない」という問題点についてご提案する解決策としては、短期的には、がんばって受注したい場合、もし完成できなかった時の保険として、横請け受注してくれる協力メーカーを探しておく。助けてもらった際、その費用は持ち出しにはなりますが、最悪、顧客に迷惑はかけなくて済みます。ミスが発生した際に溶接補修してもよいかの確認をしておき、肉盛り補修をしてくれる溶接業者を探しておきます。特にSS400は熱硬化がないため、溶接補修を許可してくれる場合が多いようです。可能な限りリスクヘッジをしたうえで受注をするのです。

納期まで余裕がない場合、特に高価でなければ予備の材料を購入しておきます。1個目でうまくいき、材料が余っても在庫材として、次の受注のリスクヘッジに活用できるのです。長期的には、今回はお断りをしますが、自給できる材料の製品であれば、できるだけ近いうちにテスト加工をしてノウハウを得たり、問題になるところを挙げて解決しておき、次の機会で受注します。自社では持っていない加工ノウ

ハウを持つパートナー企業をつくり、横請け発注をし合いながら、お互いに技術供与を行うのです。これらは、実際に過去に経験してきたことからの対策です。

自社に加工ノウハウがない製品を新規受注する際は、その方向性は2つあります。1つは、がんばって受注し、納期という制約の中で、技術を確立しながら製品をつくりあげる。うまく成功すれば、売上となります。一方、今回は受注を断ることでリスクを避け、テスト加工をし...