私は約20年前に自動車用コネクターメーカーで、接点材料の研究開発を担当していました。当時の接点は錫めっきが主流でした。一方、ECU(エンジンコントロールユニット)といった電子制御部品の車への搭載が始まり、車の中へも低電圧、微小電流対応の金めっきが採用され始めた時期です。金は、腐食しない、導電性が高いという特性によって電子材料の電極や接触部に多く用いられます。また、金ピカや黄金色という豪華なイメージも手伝って、非常に高価であり、一時は市場価格が8000円/gという最高値になり、金代替材料の探索が盛んになりました。

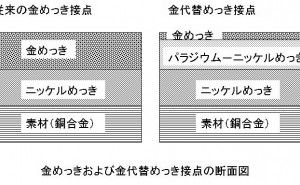

文献調査等により、パラジウム(Pd)もしくはPdとニッケル(Ni)の合金が有力と判断しました。Pdは衆知の如く、触媒性の強い金属で、コネクターのような摺動接点に用いると、ブラックパウダーと呼ばれる有機物の塊りを作り、接続不良を起こすという報告がありました。PdとNiの合金比を変えて、触媒能や耐食性、接触抵抗の測定を行いました。一方触媒性は、Pdの吸収する水素を電気化学的に還元する方法で定量的に測定し、PdにNiを添加することで触媒性が下がることを確認しました。コスト面も含めて検討し、図のようにPdとNiの比が8:2のものに極薄の金めっきを施す構成を基本設計にしました。

自動車用コネクターの評価では、振動による影響が重要です。振動によってフレッティングコロージョンと呼ばれる摺動性腐食による接触抵抗の上昇が懸念されます。しかし、その評価装置が無い為、装置を自作して評価を行い、問題の無い事を確認しました。

生産技術としては、コスト低減を目的として部分めっき技術による生産ラインの改造検討まで踏み込みました。部分めっき方法としては、フープめっきという条材にストライプ状のめっきを施すものが多かったのですが、パンチング時に無駄が出る点があり、接点部のみにめっきが出来るシリコンゴムでマスキングする部分めっき方法を採用しました。また、生産性を高める為に、めっき液中の金属イオン濃度を高め、めっき液を高圧でめっき部へ噴射するジェットめっきの採用といったラインの高速化を図りました。

全社一丸の努力により自動車に大量に採用され、3年...

製品開発は、このように経済性や社会性といった多面的な要素で急転することがあります。技術者は常に経済や技術だけでなく、安全、人的資源、情報まで含めた中で、バランスの良い技術開発を心がける必要性があるのです。