人的資源マネジメント:製品開発の滞留を引き起こすファイルとは(その2)

2018-03-20

今回は、PDM/PLMに代表される製品開発業務のIT化をどのように考え、進めるのがよいのかについて解説します。

前回まで続けていたテーマはいったんお休みして、今回は、PDM/PLMに代表される製品開発業務のIT化をどのように考え、進めるのがよいのかについて解説したいと思います。IoTやIndustry4.0の影響から、PDM/PLMの導入や、外部組織とのネットワーク化などを進めているという話を聞くことが多くなっているのですが、そもそも社内がつながっていない、開発関連データの管理オーバーヘッドが増える一方というような課題が放置されているからです。前回のその1に続いて解説します。

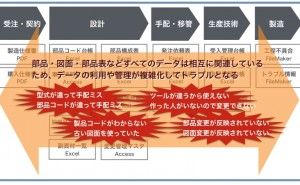

様々な要因へ個別に対応していることで管理台帳が増えていくわけですが、管理対象である部品や部品表、図面に関するデータは相互に関連しているので、図177に示すように様々な問題を引き起こします。

登録してある部品型式などの不一致や記載ミスがあった、製品コードなどの必要なデータがどこの台帳にあるのかわからない、登録してある図面番号が古いままだった、マクロで自動化してある台帳更新をマクロ作成者が異動したので修正できない、というようなトラブルが発生し、その対応に時間をとられることで全体の業務効率を下げてしまうのです。現場で個別に対応していて管理台帳を変更したり増やしたりしている限り、このような状況になるのを避けるのは困難です。

Excelなどの慣れ親しんだツールを使ってデータを管理するというのは開発業務のIT化の第一歩です。しかし、製品開発の上流から下流までを視野に入れた全体最適となる業務やデータの設計を行わなければ、IT化による効果は非常に限定的なものになるばかりか、かえって非効率なことになってしまいます。十分な注意が必要です。

また、ISOなどの影響かもしれませんが、業務フローばかりに注意を向けて規定化することが全体最適と考えている開発現場も少なくないようです。PDM/PLM導入などIT化を成功させるために大切なのは、業務に注目して効率化をするというよりも、個々の業務で必要となるデータに注目して全体最適となるデータとその流れを設計するということです。

図178で示すように、設計・製造リンクは、受注からはじまって、設計や手配、製造といった一連の業務(開発工程)に必要なデータを適宜提供し、データによってそれぞれの業務をスムーズにつなげる開発のプラットフォームです。データ視点で開発全体の最適化を行うことで、進化する技術や部品への追従、新規顧客や新規領域の開拓、厳しい顧客要求への対応、技術者のさらなるレベルアップなどの外部や内部の環境の変化にすばやく柔軟に対応することができるのです。

図178. 設計・製造リンクは開発全体最適のプラットフォーム

PDM/PLMは設計・製造リンクの中核となるシステムですが、設計・製造リンクの構想がない状態での PDM/PLM の導入は、その後の運用において大きな混乱や滞留を生じさせることになります。実際、PDM/PLM にかかる費用や投入した工数に見合う投資効果を得ていないというマネジャーの不満や、システムに縛られてかえって効率が落ちているという開発現場からの不満をよく聞きます。

このような PDM/PLMを導入しても十分な効率化ができていない、もしくは成果が出ていない組織のほとんどは、IT化を技術者の片手間でやったり、タスクフォースや委員会を設置して兼任で進めたり、構想や設計からシステムベンダーに丸投げしたりしています。実は、設計・製造リンクのような全体最適となる設計・製造のIT化ができない最大の原因は、自社で開発業務全体を視野に入れたIT化要員を置いていないことなのです。

PDM/PLMの導入などによるIT化を行った後、顧客や製品、部署などの変化に対応する必要が生じたとき、PDM/PLMのどの部分に変更が必要なのか、その変更がどこに影響するのかなどを自分たちで判断できずシステムベンダーに頼るしかないとしたら、どういうことが起きるでしょうか?

システムベンダーがすぐに対応してくれるとは限らず、対応してくれたとしても短期間での対応には通常よりも多額の費用が必要となるでしょう。その上、現状業務の調査からはじめることになって短期間の対応とはいえなくなり、さらに、思いもよらないところに影響があって手戻りを繰り返すようなことになり、結局稼働できるまでに長い時間がかかってしまうことにもなりかねません。そして忘れてはいけないのが、システムベンダーに頼んでいるにもかかわらず、現状調査や設計、テストなどに、社員が多くの時間をとられてしまうということです。

PDM/PLMの導入などのIT基盤構築は自分たちの主業務ではないからと、システムベンダーに頼ってしまっては、必要最小限の工数で迅速かつ的確に開発業務の変化に対応することはできません。自分たちで製品開発業務を考え、自分たちでPDM/PLMなどのシステムやツールをどのように拡張したり変更したりすればいいのかを設計することが大切なのです。その上で、拡張や変更の実作業をシステムベンダーなどの外部にやってもらえばいいのです。

PDM/PLMからなる設計・製造リンクは、自社の開発に合った固有の業務基盤であると同時に、ビジネス拡大のために継続的に成長させるべきものなのです。この認識があれば、片手間にシステム導入を行ったり、システムベンダーに丸投げすることはないはずです。自社内に設計・製造リンクを構築するためのIT要員を置き、自社内に自社の開発におけるノウハウをIT化するための知見・スキルを蓄積することが必要不可欠です。

自社内でIT化要員を置き、全体最適となるような設計・製造リンクを構想し設計した上でPDM/PLMの導入・構築に取り組むことができれば、その実装方法の選択肢も広がります。

たとえば、自社の設計・製造リンクに合うパッケージを購入して自分たちで設定やカスタマイズをすることもできますし、要求仕様を具体化した上で実装はシステムベンダーに任せることもできます。もちろん、市販のデータベースを使って自分たちで最初から開発することもできます。いずれの実装方法であっても、自社のIT化要員が全体を構想・設計しているので、顧客要求の変化や効率化のための業務変更などに迅速に対応することが可能です。

図179は、あるメーカーで設計・製造リンク構築を進めるために関係している部署からメンバーを出してもらい作ったチームです。メンバーには、PDM/PLMの導入などの設計・製造...

リンク構築の実務を担当してもらうととともに、今後のIT化を進める中心的役割を担う人材となるためのトレーニングを実施しています。そのため、各メンバーには設計などの自分に関係する業務領域を担当してもらい、実務を通じて、業務分析・設計やシステム設計、業務やデータフロー設計などのスキルを身につけてもらいました。

図179. 設計・製造リンク構築チーム

このメンバーで、各種CADやPLM、製造における自動機などの導入など、設計・製造リンクのシステム構築を行い、開発期間の半減などの大きな効果を上げています。実際の育成方法は別の機会に紹介したいと思いますが、トップが決断すれば、社内のメンバーでIT化を進めることが可能なのです。

設計・製造リンクを構築することは、Industry4.0やIoTに対応するための大前提にもなっています。ビッグデータを活用し外部との密なネットワーク化を進めるには、まずは自社内のデータ化、ネットワーク化ができている必要があるからです。Industry4.0などの新しい時代で製品開発を継続するためには、製品の設計・製造のための技術者を育成と同様に、製品開発のためのIT基盤構築のための技術者の育成にも力を入れることが必要不可欠です。その重要性は大企業はもちろんのこと、中小企業であっても同じなのです。