CMPプロセス技術及び次世代基板(SiC、硬質ガラス)の最新加工技術~装置技術、消耗材技術、CMP後洗浄技術、終点検出技術~

| 開催日 |

10:30 ~ 16:30 締めきりました |

|---|---|

| 主催者 | 株式会社 情報機構 |

| キーワード | 半導体技術 機械加工・生産 生産工学 |

| 開催エリア | 全国 |

| 開催場所 | お好きな場所で受講が可能 |

<初級・中級者向け>CMPの基礎から後洗浄・終点検出技術までを一日で学べます。また、次世代半導体、電子部品に対する最新加工技術もご紹介します。

セミナー講師

近畿大学 理工学部機械工学科 准教授 博士(工学) 藤田 隆 先生

■ご略歴住友金属工業株式会社(現 日本製鐵株式会社)、(株)東京精密を経て、2020年4月より近畿大学理工学部機械工学科に異動し現在に至る。■ご専門微細溝入れ加工/ダイシング加工/CMP要素技術(圧力分布解析、パッドコンディショニング、光及び渦電流CMP終点検出、パッド表面分析/半導体製造プロセス/精密測定/知的財産権利化/知的財産戦略/新規事業創出■本テーマ関連学協会でのご活動日本機械学会、精密工学会、砥粒加工学会、精密工学会プラナリゼーション専門委員会

セミナー受講料

1名47,300円(税込(消費税10%)、資料付)*1社2名以上同時申込の場合、1名につき36,300円*学校法人割引;学生、教員のご参加は受講料50%割引。

受講について

- 配布資料は、印刷物を郵送で1部送付致します。お申込の際はお受け取り可能な住所をご記入ください。お申込みは4営業日前までを推奨します。それ以降でもお申込みはお受けしておりますが(開催1営業日前の12:00まで)、テキスト到着がセミナー後になる可能性がございます。資料未達の場合などを除き、資料の再配布はご対応できかねますのでご了承ください。

- 受講にあたってこちらをご確認の上、お申し込みください。

- Zoomを使用したオンラインセミナーです→環境の確認についてこちらからご確認ください

セミナー趣旨

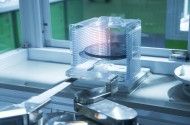

CMP(Chemical Mechanical Planarization)プロセスは、半導体製造の前工程プロセスにおいて多層配線形成に必要不可欠なキープロセスとして、既に確固たる地位を築いてきた。一方、Si基板に代わる次世代半導体として注目されるSiCやGaNなどの半導体デバイスに対し、スラリーなどの消耗材を除き、CMP装置を含む現行のCMP技術のプラットホームが、将来的にどこまで通用するのか不明な点も多い。 本セミナーでは、将来的な次世代半導体を見据えてCMP技術開発を継続的に行っていく中で、CMPプロセスに求められる要求仕様の中から特に重要な要素技術に着目し、再度基本に立ち返って現技術の妥当性を検証する。また、CMP統合システムとして捉えた場合の装置技術、パッド・スラリー・コンディショナといった消耗材技術、そして、洗浄技術、終点検出技術などの個々の技術開発の考え方についても解説する。最後に、近年のSiC半導体基板をはじめとした難削性材料の微細ダイシング加工技術および鏡面加工技術についても解説する。

受講対象・レベル

・半導体CMP技術・半導体加工技術を開発中の研究開発者・研磨技術・半導体加工技術を再度基礎から学びたい方・これから研磨技術・半導体加工技術で新たなビジネスを展開したい方・研磨技術・半導体加工技術で産学連携研究を模索する方

必要な予備知識

「本分野に興味のある方なら、特に予備知識は必要ありません。」

習得できる知識

・CMPにおける要素技術や表面基準研磨の考え方を身に着けることができる。・研磨・CMP技術の開発経緯と加工メカニズムの基礎を学ぶことができる。・現行のCMP技術をさらに発展させていく上での技術的課題を理解し、今後の研究開発のポイントなる指針を得ることができる。・次世代半導体であるSiC基板をはじめとした微細ダイシング技術、溝入れ技術のポイントを学ぶことができる。

セミナープログラム

1.CMP(Chemical Mechanical Planarization)技術の概要、歴史 1-1. 研磨技術の概要 1-2. Siウェーハの加工プロセス 1-3. ラッピング加工 1-4. 研磨加工 1-5. 化学機械研磨と研磨メカニズム 1-6. 研磨制御における課題 1-7. 半導体製造方法とCMPの概要 1-8. CMPにおける重要な要素技術2.研磨における圧力分布の設計 2-1. CMPに求められる仕様 2-2. 研磨プロセスにおける圧力分布制御の考え方 2-3. 圧力分布調整へのアプローチ 2-4. 静的圧力分布と動的圧力分布の対応 2-5. 研磨圧力分布制御技術 2-6. 圧力分布の微修正による研磨形状の変化3.研磨パッド状態の定量化 3-1. 研磨パッドとスラリー 3-2. 研磨パッドの特徴 3-3. 研磨パッドにおける幾何学的な要素 3-4. 研磨パッドの解析・分析方法と化学的な要素 3-5. 高分子と水の関係からみた研磨パッドの状態把握 3-6. ポリウレタンの化学的改質と研磨レートの関係4.パッドコンディショニング技術 4-1. パッドコンディショニング技術の概要 4-2. In-situコンディショニング技術 4-3. ダイヤモンド配列による長寿命化 4-4. コンディショニングに求められる要素 4-5. 表面基準コンディショニング 4-6. 微小研削コンディショニング5.CMP後洗浄技術 5-1. スラリー除去と洗浄の重要性 5-2. 各種洗浄技術 5-3. エッチングレートの均一性と安定性 5-4. ウェーハ洗浄課題における原因究明6.CMP終点検出技術 6-1. 終点検出の種類 6-2. 光学式終点検出技術 6-3. 渦電流式終点検出 6-4. 表皮効果を利用した渦電流終点検出技術7.次世代半導体、電子部品に対する最新加工技術 7-1. 三次元実装技術 7-2. 微細ダイシング技術のニーズ 7-3. レーザダイシング技術 7-4. カッティングと平面研削加工の融合技術 7-5. 次世代SiC基板における加工技術 7-6. 新しいダイシング加工技術、溝入れ加工技術