◆MRPパッケージの苦手部分を補強する

1.MRPは製造工程の能力管理がしにくい

前回のMRPの何が足りないとされたのかでは、MRPシステムでは部品の調達(製造)リードタイムの確定が難しいことが問題としました。特に製造工程のリードタイムは、製造ロット数や製造工程の負荷状況によって大きく変化するにもかかわらず、MRPのリードタイム設定は常に一定の数字を設定するようになっています。この状態では、実際に部品が必要時期に手に入るかどうか分かりません。欠品状態を起こさないようにするためにわざと長めのリードタイムを設定するといったことも行われます。これでは必然的に在庫は増えてしまう可能性があります。

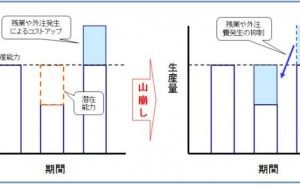

また、そもそものMRPには製造工程の負荷状況を管理する機能はありませんでした。その後、CRP(Capacity Resource Planning:能力所要量計画)といわれる機能がつきましたが、CRPでも工程の所要能力を超えてしまった場合は、手作業で納期調整して山崩し作業を行う必要がありました(この方法を「無限山積み方式」といいます。図6.参照)

図6.山崩しによる負荷調整

生産を前倒しにすることにより、余分な経費の発生を抑える「無限山積み方式」だけでは平準化生産によって工場の稼働状態を高い状態に保つことができませんし、工場の潜在能力を最大限に発揮させることも十分にはできません。これは、MRP生産管理システムは、利益を生み出す工場を実現するためのツールとしては力不足だということを意味します。

この問題は、日本の製造業経営にとっては大きな問題となっています。例えば、日本の工場の製造単価は海外に比べて高いことを問題にする人がいますが、製造単価は工場の稼働率によって変わりますので、短絡的に海外生産は安いと判断すると大きな間違いを犯す可能性があります。

実際に工場の稼働率が高ければ単価は安くなり、稼働率が落ちれば単価は高くなります。自社工場をフル稼働状態に近づければ近づけるほど、製品原価は下がることになります。製造業の経営者であれば、海外生産によって製造原価を下げようとする前に、工場のフル稼働を実現するためにはどうすべきかを考えるべきです。

ところが、MRP生産管理システムは稼働率調整が苦手なこともあって、こうした稼働率による原価問題に目が届きにくいようです。稼働率向上こそが製造業の最大の収益性改善項目であるにもかかわらず、残念です。

2.APS生産スケジューリングへの発展

工場稼働問題を解決する手段として最近普及してきたのが、APS(Advanced Planning&Scheduling)と呼ばれるスケジューリングソフトです。TOC(Theory Of Constraint:制約条件理論)のDBR(Drum Buffer Rope:ドラムバッファロープ)スケジューリング理論や、遺伝アルゴリズムなどの最新シミュレーションロジックなどを用いて、短時間で効率的な製造スケジューリングが計算できるようになっています(図7参照)

図7.APS(Advanced Planning&Scheduling)

APSとはMRPの弱点を補うために発展してきたスケジューリングソフトです。APSは当初、数千万円以上しましたが、現在は「フレクシェ」や「Asprova」などの日本製の安価なAPSソフトも出てきています。APSを使うことで生産計画の精度は確実に高まりまし、製造工程の稼働率向上により利益を産み出す工場に変えていくこともできるようになります。

とても魅力的なAPSですが、日本の製造業者でのAPSの活用は、あまり進んでいません。APSを使いこなすためには、各製造設備の製造時間や製造能力などのマスターデータのブラッシュアップが求められます。ところが、日本の製造業者には、それが的確にできるだけの現業知識を持っているスタッフが揃っておらず、APSを効果的に動かすだけのマスターデータの整備が難しいようです。

このような状態では、せっかくのAPSも宝の持ち腐れで、精度の高いスケジュールを導き出すことは不可能です。本来であればこうした時にこそ、筆者のようなコンサルタントの出番となるわけです。しかし、日本の製造現場ではコンサルタントというと、5S(整理・整頓・清掃・清潔・躾)やJIT(Just ...

In Time)改善活動を支援する現場改善コンサルタントというイメージが根強くあるため、計画系のコンサルタントが活躍する場は限られるようです。