【目次】

- 1. 多工程受注生産の生産管理

- 2. 何が利用を難しくしているのか

- 3. 内示情報で受注生産

- 4. リードタイムと待ち時間

- 5. システムを成功させるには

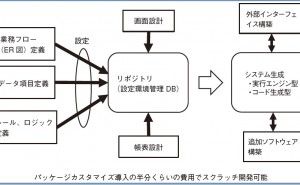

- 6. パッケージ利用とスクラッチ開発

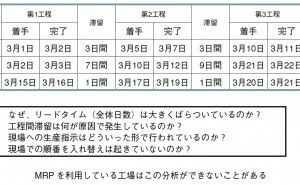

- 7. 工程間滞留時間の分析

前回のその2に続いて解説します。

2. 何が生産管理システムの利用を難しくしているのか

(3) 内示情報で受注生産しなければならない

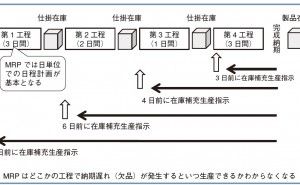

日本の部品会社の生産管理を難しくしている要因に内示情報を基に生産開始しなければならないという現実があります。親会社が下請け会社に内示情報を流し始めたのは親切心からだったかもしれないのです。先行して注文部品の数量情報を流すことで、下請け会社は生産準備がしやすくなるはずでした。

時代が経つにつれ、内示情報は親切どころか下請け会社の経営を脅かす怪物になりつつあります。例えば、内示情報を流しているから確定注文は数日前まで出さないといった親会社があります。下請け会社は確定注文を待っていては指定納期までに生産完了することができないのです。そこで内示情報を元に生産を開始することになります。

内示情報と確定注文とが同じ数量、納期で出てくるのであれば構わないですが、親会社の中には内示情報はあくまで内々(非公式)ということで内示と確定注文を平気で変えてくるケースもあります。これでは下請け会社の生産はたまったものではありません。これが余剰在庫や欠品を生み出す根源になるのです。下請け会社は内示と確定注文の差異を分析しながら生産指示調整することを余儀なくされます。

欧米の部品取引では内示という概念はありません。

部品会社に生産計画を開示しているところもありますが、調達納期の起点はあくまで確定注文です。注文後の変更も基本的には行いません。欧米製のERPパッケージを利用しようとするとこの商慣習の違いが問題になりやすいのです。確定注文に基づくERPの受注管理機能そのままでは生産手配はできません。そのため日本製の生産管理システムには内示情報を管理する機能をオプション搭載しているものも多いようです。

ただし、システムで管理できるのは両者の数字変動の比較だけです。親会社の内示数字がいい加減であれば、生産管理自体も機能しません。

(4) 人手作業と機械作業が混在している

部品加工工場では加工は機械設備で行いますが、セットアップ作業のように人手による作業が前後に入ったり、途中工程で人手の製造作業が追加されることも多い(移動、溶接、塗装、数量まとめ、組立、検査、梱包など)です。

機械作業は作業時間の標...