【目次】

- 1. 多工程受注生産の生産管理

- 2. 何が利用を難しくしているのか

- 3. 内示情報で受注生産

- 4. リードタイムと待ち時間

- 5. システムを成功させるには

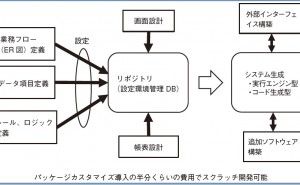

- 6. パッケージ利用とスクラッチ開発

- 7. 工程間滞留時間の分析

前回のその6に続いて、最終回を解説します。

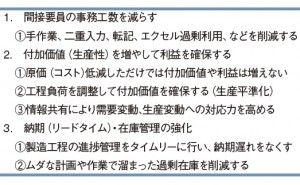

3.生産管理システム導入を成功させるためには何が必要か

(5) 工程間滞留時間の分析ができること

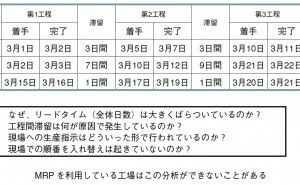

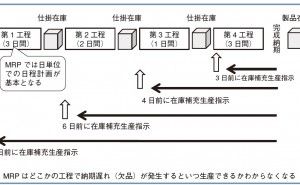

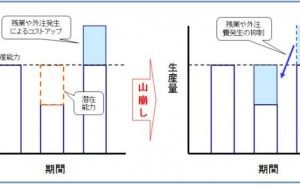

製造現場が指示通りに作っているかどうか検証する際、調査の中心は工程間滞留時間分析になります。筆者が部品加工工場に生産管理システム活用コンサルティングとして入る場合も、この分析をできるだけ行うようにしています(図7)

図7.工程間滞留時間分析

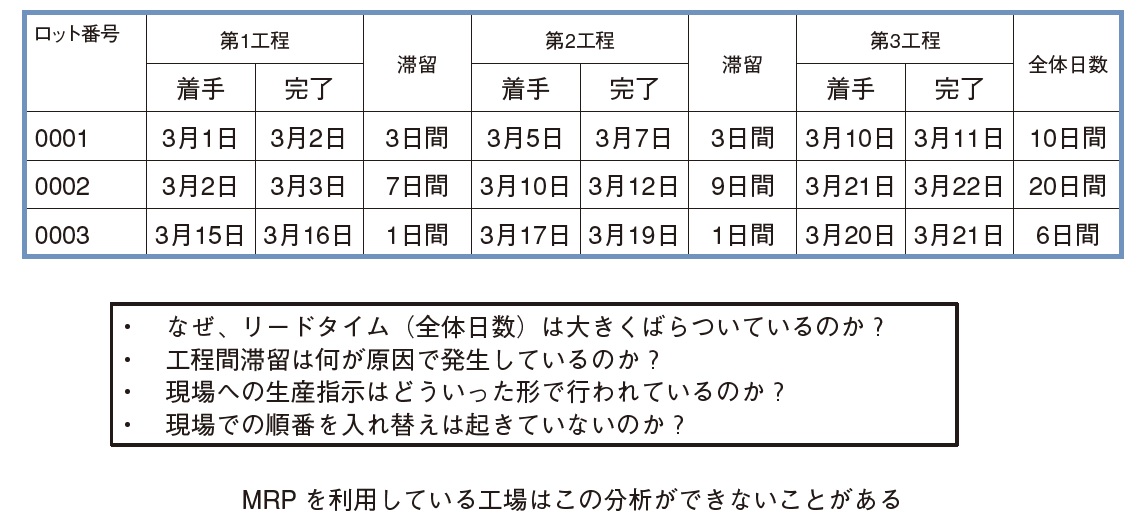

そして分析で得られたデータを関係者で共有しながら、異常数字が発生した原因や対策を議論していくことで滞留在庫の削減やリードタイム短縮を実現します(図8)

図8.分析で見つかった問題事例

数字をベースに議論するため対策実施後の効果も数字で検証することができます。ところが時々工程製造時間を分析する機能だけで滞留時間を分析する機能を搭載していない生産管理パッケージに出合うことがあります。特にERPパッケージが問題です。

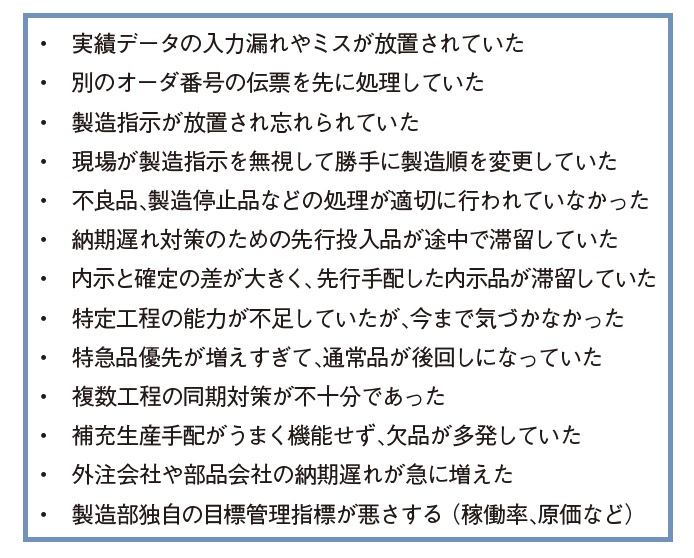

前述のように部品加工工場の正味製造時間は製造リードタイム全体の10~30%程度しかありません。大半が待ち時間(滞留時間)です。待ち時間の分析ができないシステムを使って工程管理していても意味がありません。このことが生産伝票発行機止まりの状態でしか使われていない生産管理システムを生み出す一因となっています。

当社ではこうした部品加工工場が簡単に滞留時間分析ができるようにするため製造ロット番号管理を用いた工程進捗分析ツールの提供を始めました。分析ツールは前述の超高速開発を使って開発したものでクラウド上で動作します。最低限の進捗管理やリードタイム、滞留時間の分析結果ができる画面を標準装備しています。

そこで製造ロット番号管理ができないことで改善が進まないSAP社ユーザーなどいくつかの工場で実証分析テストを開始しました。

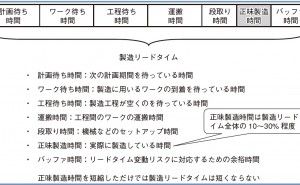

(6) システムの設定リードタイムに気を付けよう

進捗管理データを分析してみますと、とりあえず工場現場は工程計画通りに作っています。それで問題がないかというと、そうとはいえないことがあります。生産管理システムやスケジュ...