【目次】

- 1. 多工程受注生産の生産管理

- 2. 何が利用を難しくしているのか

- 3. 内示情報で受注生産

- 4. リードタイムと待ち時間

- 5. システムを成功させるには

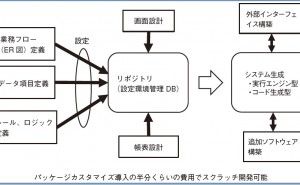

- 6. パッケージ利用とスクラッチ開発

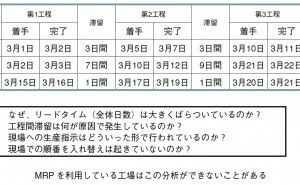

- 7. 工程間滞留時間の分析

前回のその1に続いて解説します。

2. 何が生産管理システムの利用を難しくしているのか

生産管理システムを使いこなすためには、自社工場の生産特性を頭に入れておくことが重要ですが、中堅規模の部品加工工場の生産管理システム活用を難しくしている理由を以下に整理します。

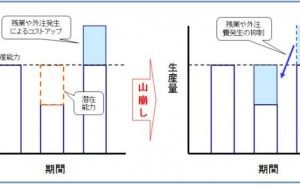

(1) ロットまとめ生産が基本となっている

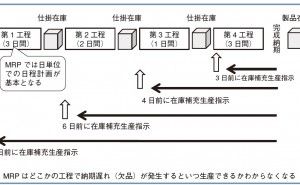

中堅規模の部品加工工場ではワーク(加工部品)をロット単位で数量まとめして加工しているところが多いわけです。ワークを数量ロット単位で通い箱やかご車などに入れて各製造工程間を移動させます。各製造工程では前の工程から届いたロットのワーク加工を行い、終了したら次の工程に流します。この製造方法は部品加工工場では当たり前のように見掛ける光景です。ところが、部品補充システムから発展してきたMRP生産管理システムは在庫補充型生産を基本としているためロットまとめ生産との相性が悪いのです(図1)

図1. MRPによる工程在庫補充と問題点

(2) 繰返し型受注生産は生産計画が作れない

繰返し受注生産型部品加工工場が独自生産計画を作ることは難しいです。生産数量は取引先の親会社が決めるからです。生産手配も取引先からの注文や内示情報を得てから実行するのが一般的です。

短納期対応のために部品会社側の判断で先行在庫生産する工場もあるようですが、いずれ受注すると分かっている状態での先行手配が基本のため計画手配ではありません。

この形態の工場でMRPのような計画型の生産管理システムを使っても意味がありません。計画変更が多発して実務的にほとんど役に立たなくなります。この話は生産管理の教科書に出てくる大日程計画や中日程計画も無意味だということも意味しています。受注生産型工場なのに手間を掛け大日程計画や中日程計画を作成している工場があります...