3.スパッタ膜の特徴

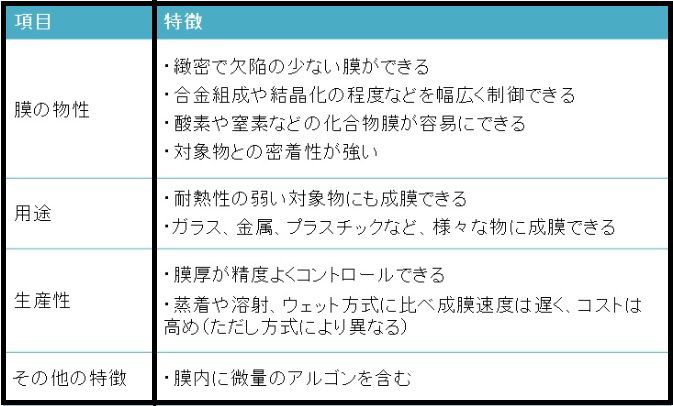

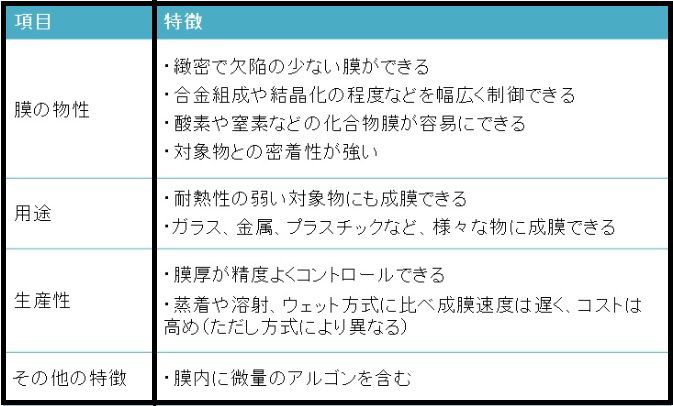

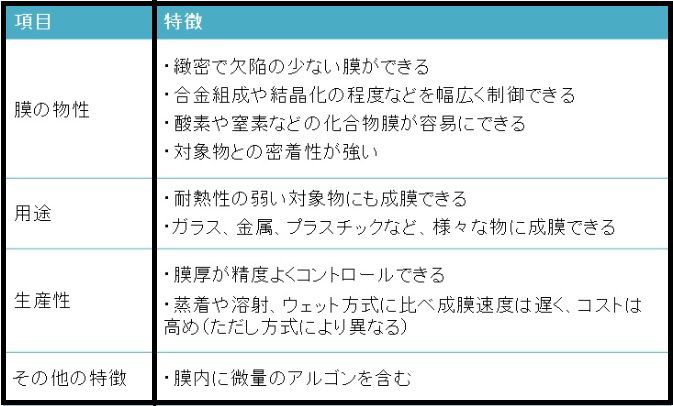

表2のように、スパッタリングでつくられる膜には、様々な特徴があります。緻密で欠陥の少ない精密な膜ができる、対象物の制約が少ない、多様な膜をつけられるなどの長所があります。ウェットコーティングや、蒸着、溶射等と比較すると、成膜速度は遅く、面積あたりのコストは高めとなります。しかし、成膜速度はスパッタ装置の方式によって異なり、生産性の高いスパッタ装置も登場しています。

表2 スパッタ膜の特徴

出典:小島啓安著 現場のスパッタリング薄膜Q&A 日刊工業新聞社 P.3~4から一部著者加筆

4.用途・応用分野

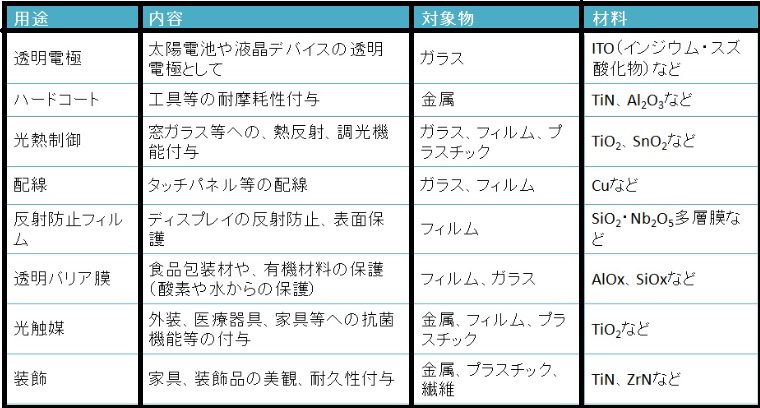

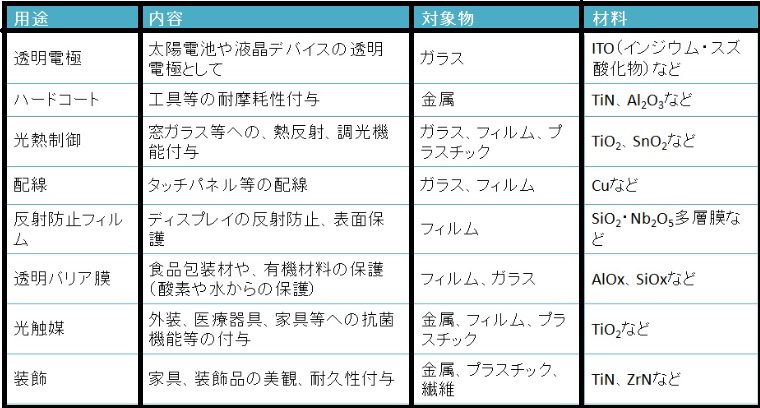

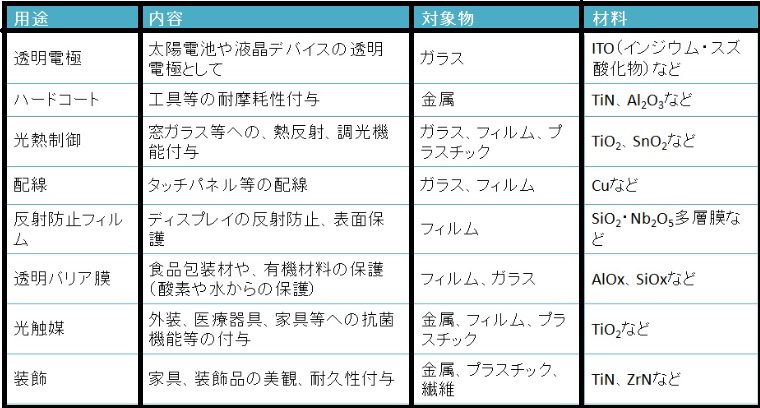

表3のようにスパッタリングは、電子部品用の薄膜や工具用のハードコートなど、金属やガラスへの金属膜や金属化合物の成膜の用途に技術の進展が進んでいます。近年では光学制御や装飾等の用途に、プラスチック成形体やプラスチックフィルム、繊維など、様々な産業や技術領域に展開しています。低温プロセスで可能であること、密着性が良いこと、耐摩耗性や耐久性が良いこと、金や銀系の発色が可能であることなどから、プラスチック等への装飾技術としても有力です。2) スパッタリングの特徴を活かした新しい技術領域への展開により高度な付加価値を生み出すことが今後も期待されます。

表3 スパッタリングの主な用途

出典:小島啓安著 現場のスパッタリング薄膜Q&A 日刊工業新聞社 本文から一部著者加筆

5.技術導入の注意点

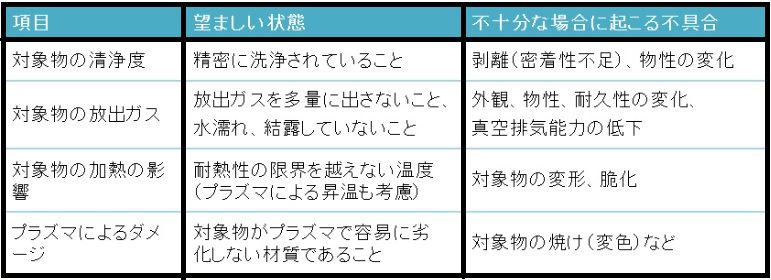

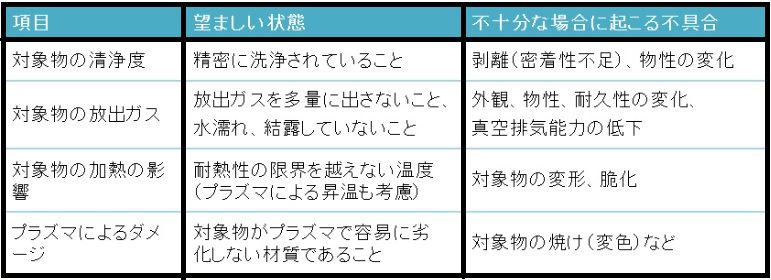

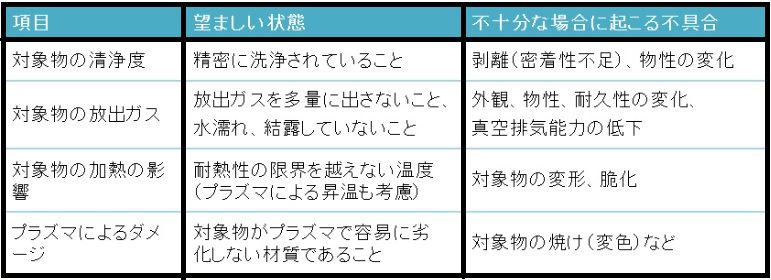

スパッタリングを適用するにあたっての注意点について解説します。スパッタ膜は、他のコーティング法と同様で、表4のように対象物の表面状態に大きく影響されます。表面がもろかったり、異物の付着や汚染があると、良い品質の膜をつけることはできません。処理前の表面は清浄であることが求められます。また、対象物が真空中でガスを放出するものである場合、不純物ガスが混入して膜質が変化する可能性があります。

スパッタリングは耐熱性の低い対象物にも適用は可能ですが、必要な膜質を得るために加熱が必要になる場合があります。また表面がプラズマにさらされることで対象物がダメージを受ける可能性も考慮する必要があります。

表4 スパッタリングの対象物に求められる項目

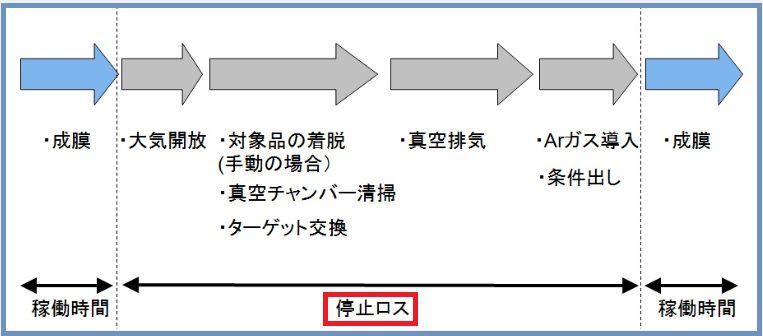

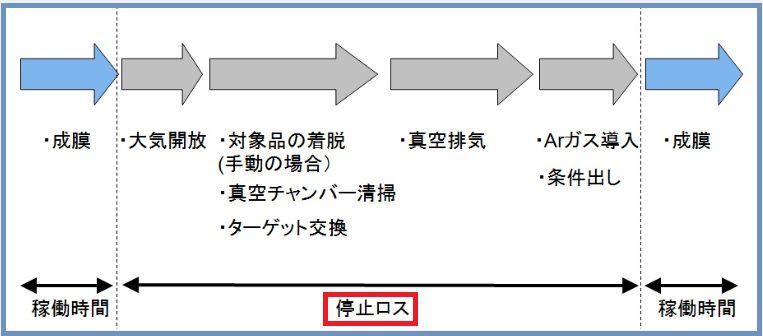

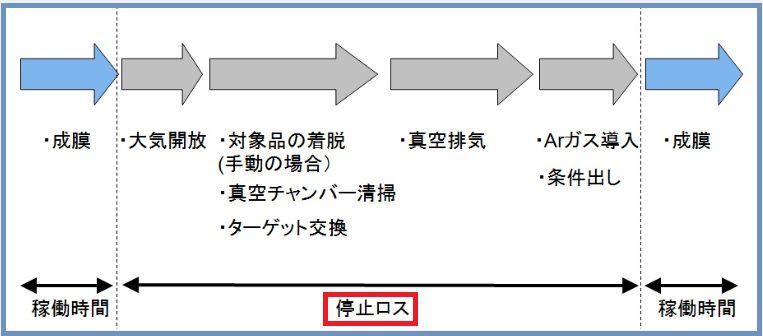

スパッタリングの実務としては、図4のようにメンテナンスサイクルも重要なポイントです。真空チャンバー内にはコーティング材料が付着して蓄積されていきます。これらは不純物ガスの温床となったり、異物欠陥の原因となったりします。そのため、真空チャンバー内は定期的なクリーニングが必要です。ターゲットも使用すると減っていくため、定期的に新品への交換が必要です。これらの作業後に真空排気を行い、高真空まで到達するにはかなりの時間がかかります。メンテナンスの頻度を増やすほど品質は安定しますが、稼働率は低下します。実務的には、品質と稼働率の経済性に考慮して運用する必要があります。

図4 スパッタ装置のメンテナンスサイクル

スパッタ装置の導入段階では、生産性の高いスパッタ装置のコストは高くなるため、仕様を絞り込み、導入コストを抑えようとする場合がありますが、導入後の大幅な改造は困難であることに注意が必要です。特に、真空排気系の能力は十分すぎるくらいのものが望ましいでしょう。最適な装置設計が装置導入前に分からないケースもあるわけですが、量産用の装置であっても、プロセスを調整する可変性・柔軟性を持たせることが重要です。また、生産性を高めるために、ターゲットの使用効率を高めることや、メンテナンスしやすい機構とすることも、装置を導入する上で重要なポイントです。

6.技術適用

スパッタリングの原理と応用につ...