4M変更とは? 製造業の品質管理法について解説

2017-03-22

今回は、4M変動管理(4M変化点管理/4M変更管理)について体系的に説明します。

4Mとは、製造工程を構成する主要な要素、MAN(人)MACHINE(機械)MATERIAL(材料)METHOD(方法)のことです。これにMESURMENT(測定)を加え、5Mと表現する場合もあります。

4M変化点管理は「取引先から要求されたから」ではなく、自らが管理の目的・位置づけを明確にして取り入れなければ、手間が掛かるだけで何の効果も得られません。4M変更管理の中心となる手法は、日常業務における未然防止のための「重点管理」と「先手管理」です。日常業務において、この2つの管理を取り入れることで、不良発生が防げるようになるのです。

4M変更管理は、その発生する性質によって大きく2種類に分かれます。一つは、4Mの変化が予期しない時に突発的に発生する「4M変動発生時の管理」とあらかじめ4M変更が予測される場合の「4M変更管理」です。一方、ISO9000では「プロセスの監視・測定」を通じて得られた危険情報に基づいて対策を講ずる、一種の「予防処置活動」を求めています。

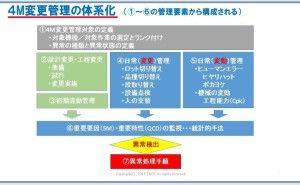

4M変更管理の全体イメージを下図に示します。

生産が始まる前に、事前に未然防止対策を講ずるのが本来の「予防処置」です。ところが、万全な予防策を講じたと思っても、不具合は発生します。工程設計の不備、また様々な外部要因(設計変更、材料変更など)や、内部要因(機械の故障ルール違反)などによって、決められた工程設計通りの作業が行えない状況が生じます。そこで、日常管理の中で、4M(実際は5M)の「変化点」に注目した管理が必要になって来ます。

重要要因として、5Mの管理手順、管理点を明確にし(QC工程図)実績を記録します。同時に重要特性(QCD)の推移を記録し異常発生の有無の監視を行います。変化点の把握は、管理図・推移グラフでの異常や日常点検での異常、またいつもと違うと感じる状況の把握などです。

理とは

先手管理とは、不良が発生する前に異常状態(予兆)を検出して、先手対策を講じます。管理図において、UCL/LCL(上限、下限の限界線)を設けるのもそのためです。さらに、ヒヤリハット報告を基に、ヒューマンエラー予防評価シートを作成しエラーを未然に防止する仕組みの構築も非常に有効な手段です。