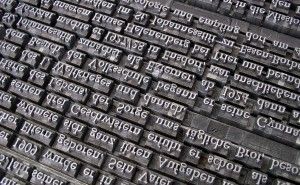

【関連解説:印刷技術】

今回から、連載で、スクリーン印刷について解説しています。今回は、第2回です。

1. なぜ、これまでスクリーン印刷が管理困難と思われてきたか

「ペーストプロセス理論」では、高品質スクリーン印刷のため印刷条件のほとんどは、適正化すべき「前提条件」であると考えます。実は、これまで、スクリーン印刷が「管理が困難」で「技量が必要」と思われてきたのは、多くの前提条件が適正化していなかったためであると考えられます。

適正化できなかった理由は、いろいろあると思いますが、「印刷条件で、何とかできる。」という安易な考えもあったと思います。前提条件が適正化していない場合、高品質な印刷を目指すためには非常な困難さを伴いました。これまでは、適正化されていないスクリーン版やインキ・ペーストに合わせて印刷条件を最適化しようとしていたケースが非常に多いと思われます。例えば、ファインライン印刷の目的で従来よりも高メッシュのスクリーン版を使用した際に、メッシュ強度が低下し、良好な版離れが実現できなくなることがあります。これに対応しようとインキ・ペーストの粘度を下げると印刷解像性が低下し、さらに印刷難易度が向上します。

また、前提条件が適正化されていなかった理由は、スクリーン印刷は、使用するインキ・ペーストに合わせて印刷条件を合わせるのが「職人のウデ」だという考えも根強く残っており、真の適正化が妨げられていたと思われます。

これまで、スクリーン印刷のスクリーンメッシュ、版、スキージ、印刷条件に明確な「標準」がなかったことも原因の一つです。社内のスクリーン印刷の標準はあっても、なぜそのようにするのかの明確な理由がないまま、いつもと同じという意味の「標準」としている場合があります。適正化されていない「標準」が数多く存在します。

また、この製品を使用するとよい結果が出たとする数多くの資機材が世の中に溢れており、どのような条件でどのようなケースで使用すべきかの明確な基準がありませんでした。例えば、スクリーン版のテンションは、高い方がいいのか、低い方がいいのか。スキージ印圧は、低い方がいいのか、高い方がいいのかに関しての明確な指針がありませんでした。「ペーストプロセス理論」では、明確な考え方で「前提条件」の適正化のための独自の標準を決めています。

2.「前提条件」の適正化と標準化

スクリーン印刷の品質は、版とインキ・ペーストで決まります。印刷条件とは、クリアランスとスキージの動きである、印圧、角度、速度です。スクリーン版の品質は、スクリーンメッシュと紗張り、そして乳剤で決まります。スクリーンメッシュの品質とは、線径、メッシュ数、厚み及び強度です。

スクリーン印刷は、印刷の際に版と基材の間隔をあけ、スキージにより版を押し下げその反発力で「版離れ」をさせる「オフコンタクト印刷」です。スクリーン印刷におけるもっとも重要なメカニズムは、版の反発力による「版離れ」です。高品質スクリーン印刷とは、先ず、良好な「版離れ」を実現することがすべての基本となります。高品質スクリーン印刷の「前提条件」の適正化すべき項目を示します。

①良好な「版離れ」のための十分な強度のスクリーンメッシュの選択 強度指数の把握

②印刷画像に対し十分な大きさで強度の高いスクリーン枠の選択

③スクリーンメッシュの強度と適正な版テンション

④スクリーン版の適正な乳剤厚、品質、寸法精度

⑤印刷テーブルへの基材の適切な固定

⑥適正なクリアランス

⑦適正なスキージ形状、品質と研磨状態

⑧適正なスキージ印圧

⑨適正なスクレッパー条件

⑩適正なスキージ、スクレッパーストローク

⑪乾燥条件

⑫印刷環境の温度と湿度 静電気と異物対策

3.「コンタクト印刷」と「オフコンタクト印刷」

クリームはんだを印刷するSMTの分野では、メタルマスクと基材を接触させ、ペーストを充てんした後、版を剥がして版離れさせる方式が採用されています。この印刷工法を「コンタクト印刷」とよぶことから、通常のスクリーン印刷のことを「オフコンタクト印刷」とよぶようになりました。「オフコンタクト印刷」であるスクリーン印刷は、スクリーン版と基材との間に隙間(クリアランス、ギャップ)を設定し、印刷の際にスキージで版を押し下げ、インキ・ペーストを版開口に充てんした後、スキージ移動に追随させ版離れをさせる工法です。この版離れを「コンタクト印刷」での版離れと区別するために「同期版離れ」とよぶことにします。これに対し、「コンタクト印刷」の版離れは、ペースト充てんとの間に時間差があるため「時差版離れ」とよびます。

「同期版離れ」の原理であるスクリーン印刷で、もっとも重要な前提条件とは、版離れをスキージ移動に追随させ同期させるということです。版離れが遅れると、印刷解像性や膜厚均一性が低下します。

一部の限定条件での印刷手法として、スクリーン版使用の場合にでも、「コンタクト印刷」で、ペースト充てん後、時...

間差でスクリーン版を引きはがし版離れさせることがありますが、高品質スクリーン印刷を実施する目的では絶対にお薦めできません。

スクリーン印刷は、同期版離れを実現させることを前提として、スクリーンメッシュ強度、版テンション、スクリーン枠サイズ、クリアランス等を適正化する必要があります。メタルマスクでの「コンタクト印刷」は、1990年代初頭、粒子が大きいはんだ粒子を含有する高粘度のペーストを多量に塗布したい目的のために考案された工法です。本来のスクリーン印刷から派生した、特殊な印刷工法であると考えるべきです。「コンタクト印刷」は「時差版離れ」というスクリーン印刷としては、特殊なメカニズムですが、印刷装置、メタルスキージ、クリームはんだなどの要素技術の進歩でSMT実装分野での標準工法となっています。

次回は、「同期版離れコンタクト印刷」 クリームはんだ印刷の新工法から、解説を進めます。