インキ・ペーストの印刷性能 スクリーン印刷とは(その10)

2018-03-07

前回のその9に続いて解説します。

ペーストプロセス理論では、スクリーン版や印刷条件が適正であればインキ・ペーストの印刷性能で印刷品質が決定されると考えます。インキ・ペーストの印刷性能を判断するときに次の5つの項目に注意をして観察すれば、判断しやすくなります。

通常インキ・ペーストには、フィラー、顔料という微小な固形物が含有されています。分散とは、フィラーの粒子一粒一粒が液体である樹脂の中に独立して存在させるものです。インキ・ペーストは濃厚分散系ですので高い分散技術が必要です。分散安定性が悪いインキ、ペーストで印刷パターンから過剰な分散剤などが染み出すことがあります。

多くのインキ、ペーストには、希釈のための溶剤が含有されています。溶剤は、その蒸気圧の大きさで揮発性が決まります。低温乾燥のために揮発性が高い溶剤を含有したインキ・ペーストの印刷の場合は、印刷途中でスクリーン版の開口部のエッジ部が乾燥し、印刷解像性を低下させることがあります。

充てんのメカニズムで版開口部に到達したインキ・ペーストは、基材表面に濡れ広がり密着して、版離れします。基材との濡れ性が悪い場合には、濡れ広がりに時間がかかり、部分的に欠けが生じることがあります。

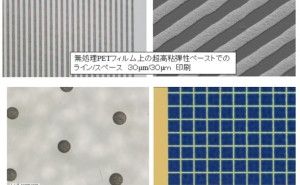

ものの「かたい」「やわらかい」を表わす性質の一つで、「せん断速度」と「せん断応力」を測定して流動のし難さである粘度を測定します。粘度が高いと流動しにくく、粘度が低い流動しやすくなります。スクリーン印刷用のインキ・ペーストは、粘度だけでなく、もう一つの性質である弾性を兼ね備えていなければいけません。

ものの「かたい」「やわらかい」を表す性質の一つで、「応力」と「ひずみ」を測定して、変形のし難さである弾性特性を測定します。粘度が低くてもだれにくいインキは、弾性特性が...

高いと考えられます。

印刷性の判断では、粘性特性だけでなく弾性特性を意識することが重要です。インキ・ペーストの流動及び変形特性という意味で粘性と弾性を合わせ粘弾性とよびます。