今回は、製品検査方法の非破壊検査と破壊検査、浸透探傷検査、過電流探傷検査、超音波探傷検査、検査について解説します。

1. 非破壊検査

非破壊検査とは物を壊さずにその内部のキズや表面のキズあるいは劣化の状況を調べ出す検査技術のこと。浸透探傷検査、過電流探傷検査、超音波検査、X線検査などがある。

2. 破壊検査

破壊検査とは物を切断またはそれに準じる方法で内部キズや表面キズを直接観察する検査技術のこと。断面組織観察、引張試験、疲労試験、硬さ試験などがある。

それぞれの特徴を比較すると、非破壊検査はモノを壊さないので製品検査にそのまま適用できる。そして非破壊検査はキズや欠陥を何かしらの信号でとらえる。しかし、検出限界がある。おおよそ0.1~0.01mm程度。そのため、ある程度の大きさがないとキズや欠陥はなしという結果になる。それに対して破壊検査は製品の断面組織などを観察するため、どうしても切断したりする必要がる。そのため、製品全てを検査することは出来ない。そのかわり、直接キズを顕微鏡観察するので、疲労破壊に影響するような欠陥やキズはほとんど全て確認できる。非破壊検査の特徴とは完全に逆になる。両方をバランスよく扱うことが大事である。

3. 浸透探傷検査

< 検査範囲および検査製品例 >

表面のキズの検査。溶接部の割れ、熱処理後の割れ、プレス成型した時の割れ検査など。

< 使用方法、および原理 >

- 洗浄液で表面の油や汚れやきれいに洗浄する。汚れが残ってるとそこに反応するかもしれないので、入念にやる。

- 浸透液を吹き付ける。製品全てに吹き付けないとそこは検査されない。吹き付けたら、これを20分以上放置する。この間に表面のキズや割れにこの赤い浸透液が浸透していく。

- 洗浄液でこの表面の浸透液を落とす。この時、キズ内部の浸透液は落とさないように洗浄する。しかし、浸透液が残ってると、そこにキズがあるように後に見えるので、表面はしっかり拭き取る。

- 最後に現像液を塗る。そうすると、キズのなかに染み込んだ浸透液が浮き出てくる。これで表面のキズを検査します。

【長所】

手軽に表面のキズを観察できる。

直接製品検査に使用できる。

製品サイズにあまり制限がない。

安い 数千円。

【短所】

キズ、欠陥が表面に現れないと観察できない。

キズに判別には熟練度が必要。

作業環境が汚い。マスク、保護メガネ、手袋などを着用して作業すること。

4. 過電流探傷検査

< 検査範囲および検査製品例 >

表面および表面付近のキズ、欠陥。圧延した薄板やワイヤーの加工後の欠陥検査など。

< 使用方法、および原理 >

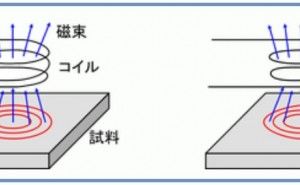

金属表面に交流磁場を発生させるコイルをセットすると表面に過電流というものが発生する。この過電流は表面の電磁気的な性質やキズによって変化する。そのため、この過電流によって表面のキズを検査する。実際はコイルのインピーダンスを測定することで検査する。

【長所】

表面および表面付近のキズを観察できる。

直接製品検査に使用できる。

検査結果を品質データとして保存できる。

【短所】

板厚の厚いものの内部欠陥は検出できない。

5. 超音波探傷検査

< 検査範囲および検査製品例 >

材料内部の欠陥。鋳物の欠陥、溶接欠陥などの検出に使用される。

< 使用方法、および原理 >

センサーから超音波が垂直にまっすぐに材料内部に進む。そして、反対の端面で反射して戻ってくる。この時にこのような欠陥があると超音波の進みまたは戻りが直線ではなく障害物を通るので変化する。その結果、このようにモニターに現れる。モニターには超音波が直線でない所がピークとして現れる。

【長所】

内部から表面付近までキズを検出できる。

直接製品検査に使用できる。

検査結果を品質データとして保存できる。

【短所】

複雑な形状になるほど検出が困難になる。

表面が平でないと出...

6. X線検査

< 検査範囲および検査製品例 >

ほとんどすべての内部欠陥および表面欠陥。

< 使用方法、および原理 >

まず発生源となるX線がある。そして検査する製品が真ん中にセットされる。このX線と製品の先にX線を撮影するフィルムがある。このような位置関係で撮影するとフィルムに製品が撮影されて、製品に欠陥があるとそれが濃淡の差として現れる。製品を通過するのはX線にとって遮られることなので、暗くなる。しかし、製品の中に空孔があるとそこではX線を遮られることがないので明るくなる。

【長所】

表面から内部までキズを検出できる。

直接製品検査に使用できる。

撮影した画像を品質データとして保管できる。

【短所】

X線を扱うので専門の技術者が必要。

高価で撮影に時間がかかる。