1.製品企画の本質

以前お話したマーケティングは「商品の販売やサービスなどを促進するための活動」であり、その要素は4つのP(Product製品、Price価格、Place流通、Promotion販促)でした。製品企画はこの中でもProductに関わる活動で、他の3Pをにらみながら進める必要があるものの、マーケティングで最重要の要素といえます。

基本的には市場やユーザーの要望に応える仕様を考える必要がありますが、必ずしも最大要望を追う必要はありません。誰もが思いつく大きなニーズは、当然競合各社も気づいています。自社のコアコンピタンスを生かせる潜在需要に応えることで、価格競争に埋没しない独創的で高収益な製品を送り出せます。

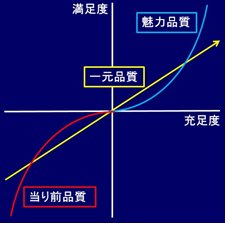

潜在需要の重要性を有名なKano-modelを使って考えてみましょう。東京理科大名誉教授の狩野紀昭氏は、品質をその充足度と顧客の満足度の関係性によって主に次の3つに分類しました[1]。

(図1)Kano-model [1]を基に筆者作成

- 当たり前品質(図1赤線):平均以上に充足していても満足度はほとんど上がらないが、平均以下だと大いに不満となる品質です。自動車で例えれば、1年以内にエンジンが壊れたら大いに不満ですが、20年、30年もってもさほど満足度は上がらず、平均以上であることが重要です。

- 一元的品質(図1黄線):充足度と満足度が比例関係にあるような品質です。エンジンのトルクは大きければ大きいほど満足度が高くなります。

- 魅力的品質(図1青線):充足していなくても満足度は下がらないが、充足していると大いに満足度が上がる品質です。自動車であれば、現時点で自動運転機能はなくて当たり前ですが、実現すれば非常に魅力的でしょう。

上記で分かるように、当たり前品質を極めても販売を上げることが難しいのはもちろんのこと、一元的品質は開発者、ユーザーとも十分に認識していることが多く、熾烈な競争やコストとのトレードオフになる場合がほとんどです。そこで魅力的品質、すなわちオンリーワンであるような特性や機能を備えることが効果的であり、そのためにはまだ顧客すら気づいていないが、実現すれば魅力的な潜在需要発掘が重要なのです。

ただしある時期魅力的な品質も、時間が経ち競合他社が採用し始めると一元品質、さらには当たり前品質に変わってくることも多いので、ぼんやりしていてはいけません。

2.製品企画の手順

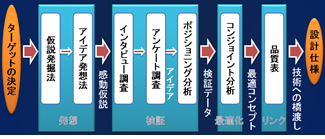

では潜在需要を盛り込んだ魅力的な製品を企画するにはどうすれば良いのでしょうか?一つのモデルとして図2で現わす商品企画七つ道具[2]を紹介します。ここでの大きな手順としては、仮説設定⇒仮説検証⇒コンセプトの固定化と進み、それぞれのステップに有効なツールが併せて7点組み込まれています。マーケティングの4PミックスやSTP分析のような概念的ツールと異なり、かなり具体的な作業手順が示されるところが「七つ道具」たる所以です。

例えば仮説発想には「フォト日記調査法」と「仮説発掘アンケート法」、アイデア発想には「焦点発想法」「アナロジー発想法」「ブレインライティング」といった具体的手法と手順が提案されるため、その手順に従えばかなり定型的に作業を進めることができます。

もちろんこれらに従うと必ずヒット商品が生まれるほど世の中甘くはありませんが、無手勝流で企画するよりは間違いなく効率・効果的です。

(図2)新・商品企画七つ道具 [2]を基に筆者作成

3.品質表の構造と作成手順

前項商品企画七つ道具のしんがりに控えるのが品質表であり、前回紹介した設計3種の神器の一つ「品質機能展開(QFD:Quality Function Deployment)」の冒頭で、ユーザーの要求(VOC:Voice of Customer)から製品仕様の導出に使われる二元表です[3]。単独でも非常に効果的なツールですので少し詳しく説明します。

図3の品質表実施例を見ると、構造が大よそ理解できると思います。初めに左側の「要求品質展開表」(A)部分を作ります。まず思いつくまま製品に対する要望を一つずつ付箋紙に記入したのち、KJ法で整理していきます。図では2次までに統合していますが、要求が複雑な商品の場合は3次まで構造化することもあります。

次に製品の特性や機能を「品質要素」(B)として上部に整理します。まずは思いつくまま挙げて、こちらも2次あるいは3次までに構造化します。典型的にはカタログの「仕様」に対応するものですが、カタログに載っていない品質要素もたくさんあります。

ここまでできたら、左の要求品質項目と上の品質要素の交点となるセルに、両者の関連性を示す記号を記入します(C)。ここでは強い関係性がある場合に◎、中程度の関係性に〇、弱い関係性に△を使っています。左の要求品質項目ごとに関連する品質要素が最低でも一つは必要です。横一列すべて空欄の行があるようなら、その要求品質に対応する何らかの品質要素を追加します。

次に要求品質ごとの「重要度」(D)を設定します。重みづけと言い換えても良いでしょう。本来であれば、ユーザーが評価し、一対比較法で数値化すると精度が高まりますが、かなり煩雑になるため、ここで停滞するくらいであれば、企画担当者が書き込んでも構いません。ただし5段階評価程度では実態に合わないため、最大/最小が20倍以上の差をつけましょう。

さらに競合製品との比較から「企画品質」(E)を検討し、販売時にアピールしたい項目を「セールスポイント」(F)で強調し、これらを掛け合わせて「絶対ウェイト」を計算します。このままでも良いのですが、全ウェイト中の割合を知りたい場合は、各絶対ウェイトを合計ウェイトで割って、「要求品質ウェイト」(G)を計算します。

次に◎=5、〇=3、△=1として、品質要素列ごとに記号のついたセルとそれに対応する要求品...