▼さらに深く学ぶなら!

「ヤング率」に関するセミナーはこちら!

※本記事を執筆した専門家「大岡明」が提供するセミナー一覧はこちら!

1.ヤング率【縦弾性係数】とは

ヤング率(英語: Young's modulus 日本語:縦弾性係数、伸びの弾性率)とは物体の強さを示す弾性率(弾性体に力を加えた際の体積の変化と力から求められる定数)で、定数(E)で表されます。

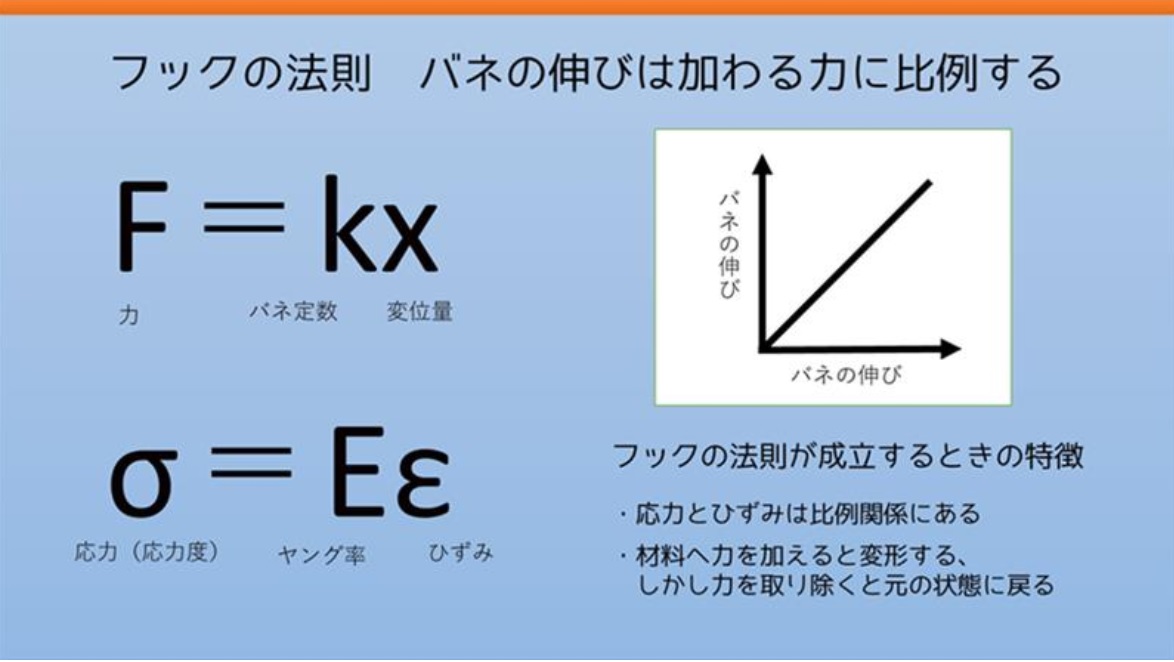

弾性体とは、ばねのように力を加えると変形(ばねの場合は縮む/伸びる)し、加えた力を除くと形が元に戻る物体のことです。

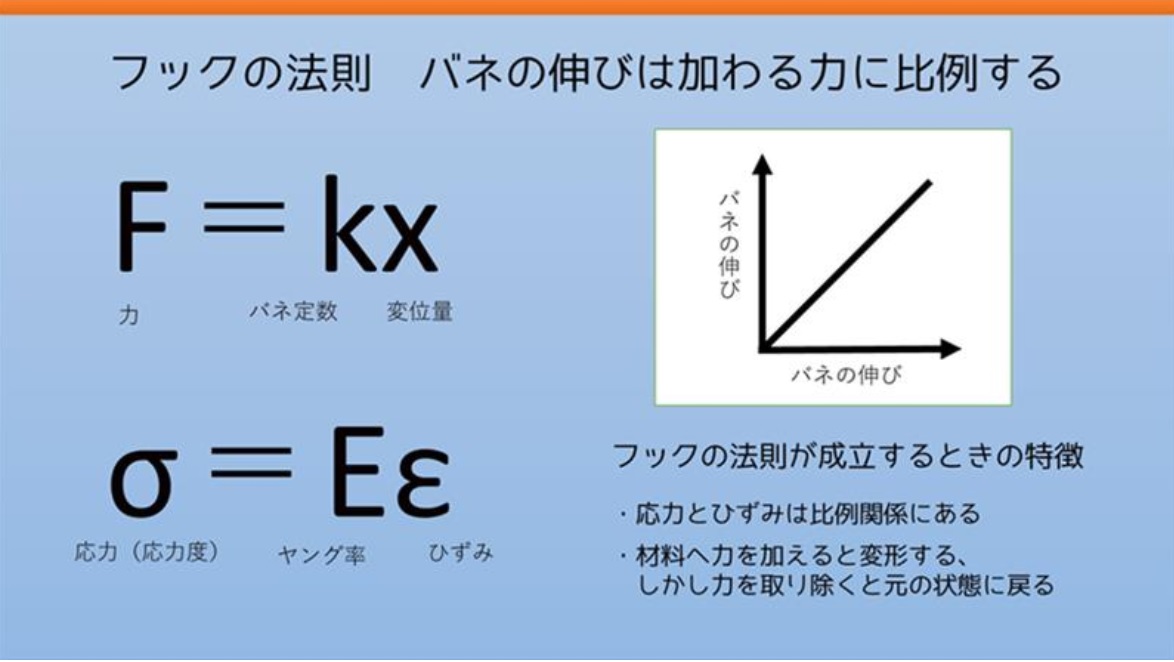

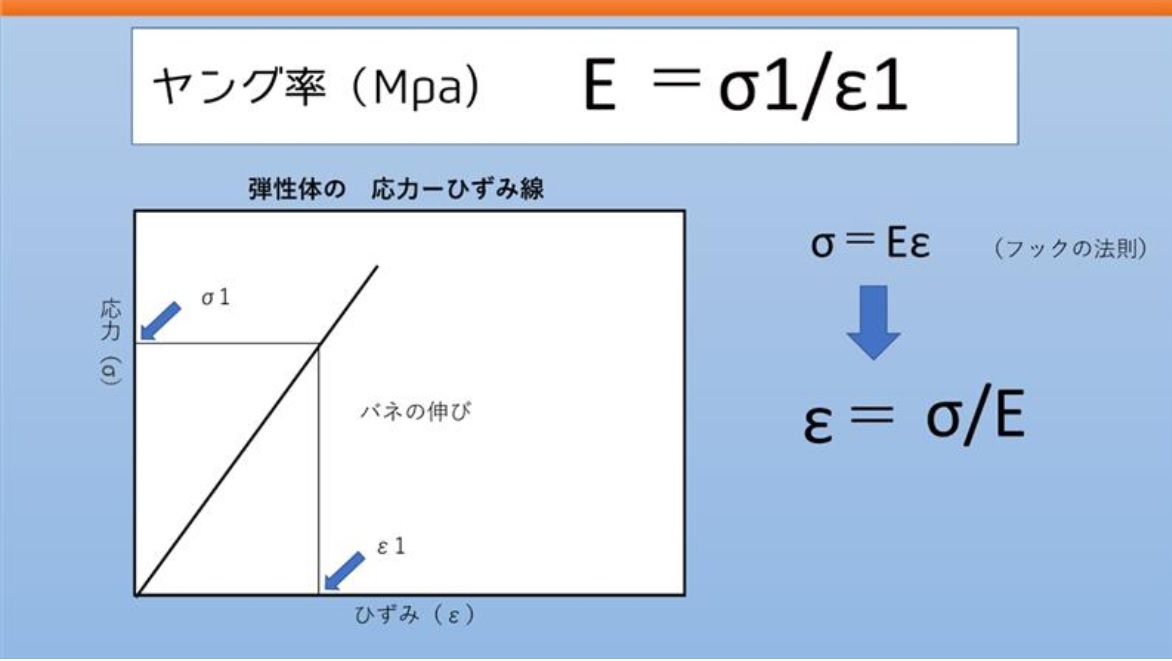

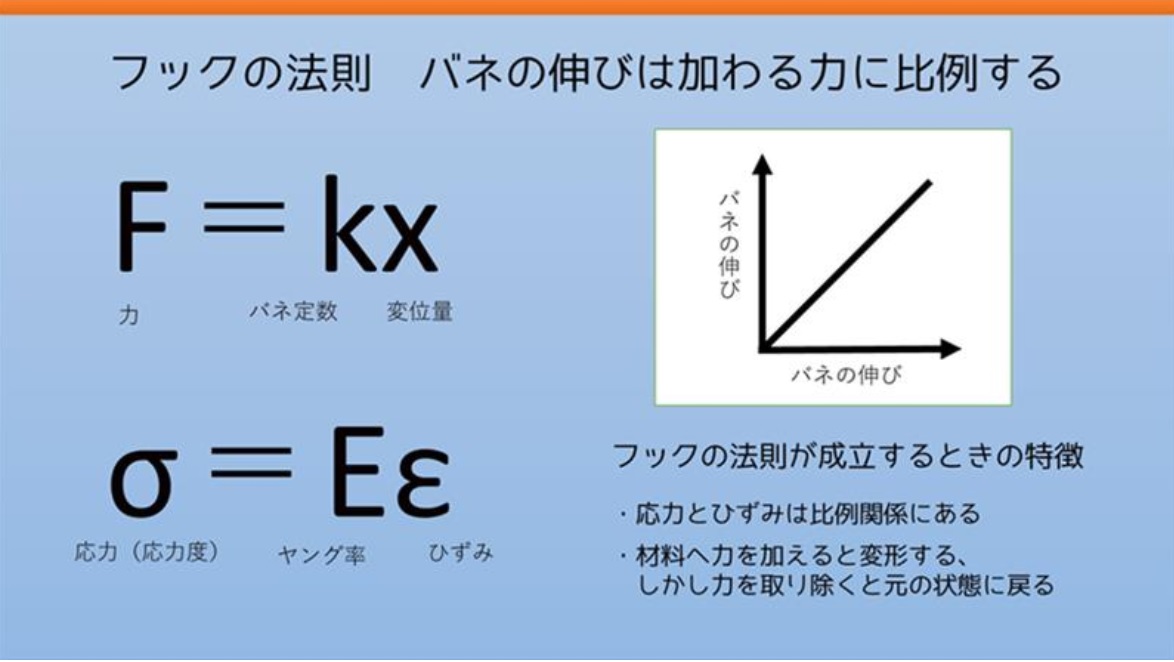

弾性体では加えられた力(応力)と変形の大きさ(歪(ひずみ))の間にフックの法則が成立します。

フックの法則

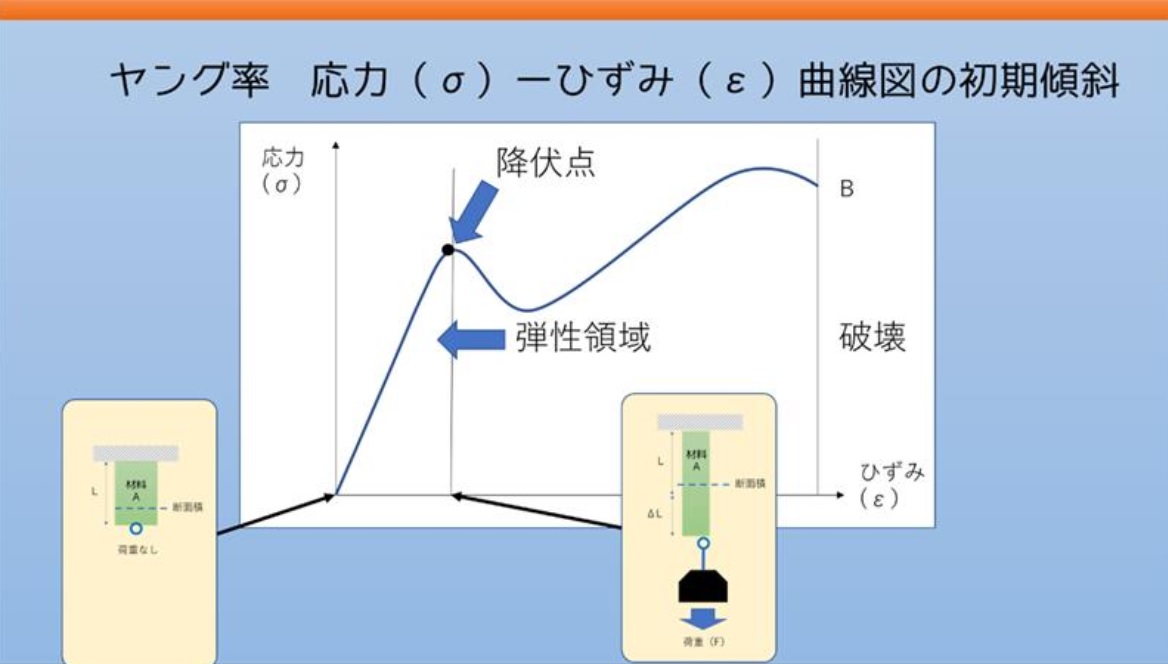

上記「ヤング率とは」の説明文で記した定数、ヤング率(E)は物体が弾性的に動く時の応力(σ)と、ひずみ(ε)の比の事です。

【ヤング率の関連解説】

2.ヤング率【縦弾性係数】の計算方法

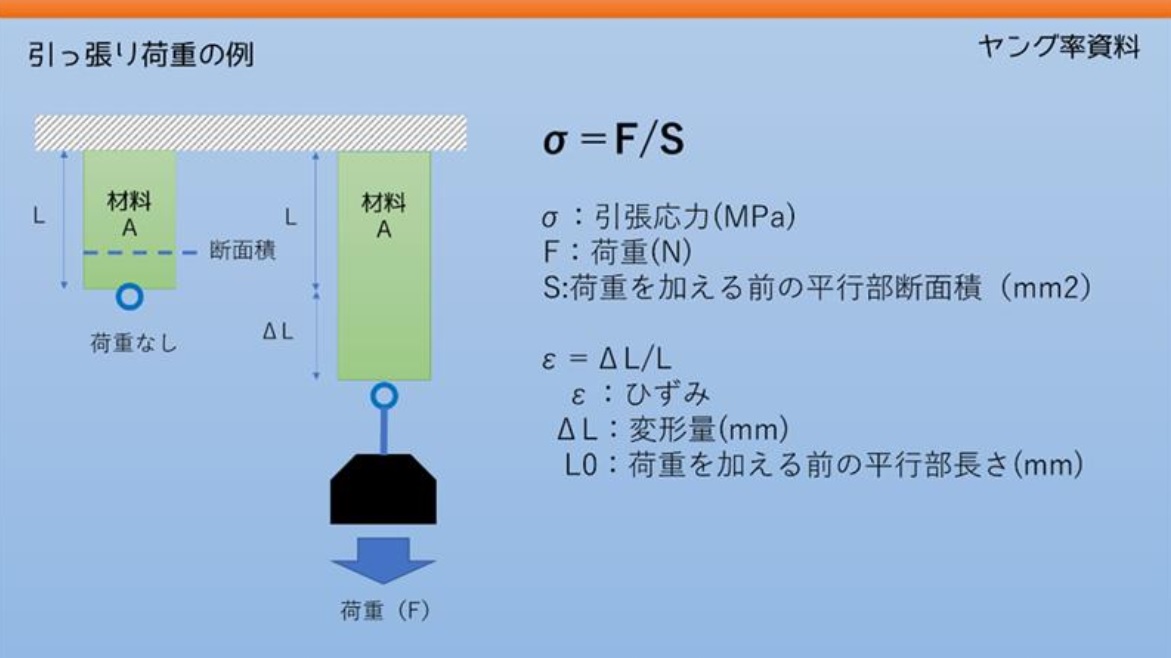

(1)材料の引っ張り試験での計算方法

物体の弾性率を測定する方法としてよく知られているのが引っ張り試験です。

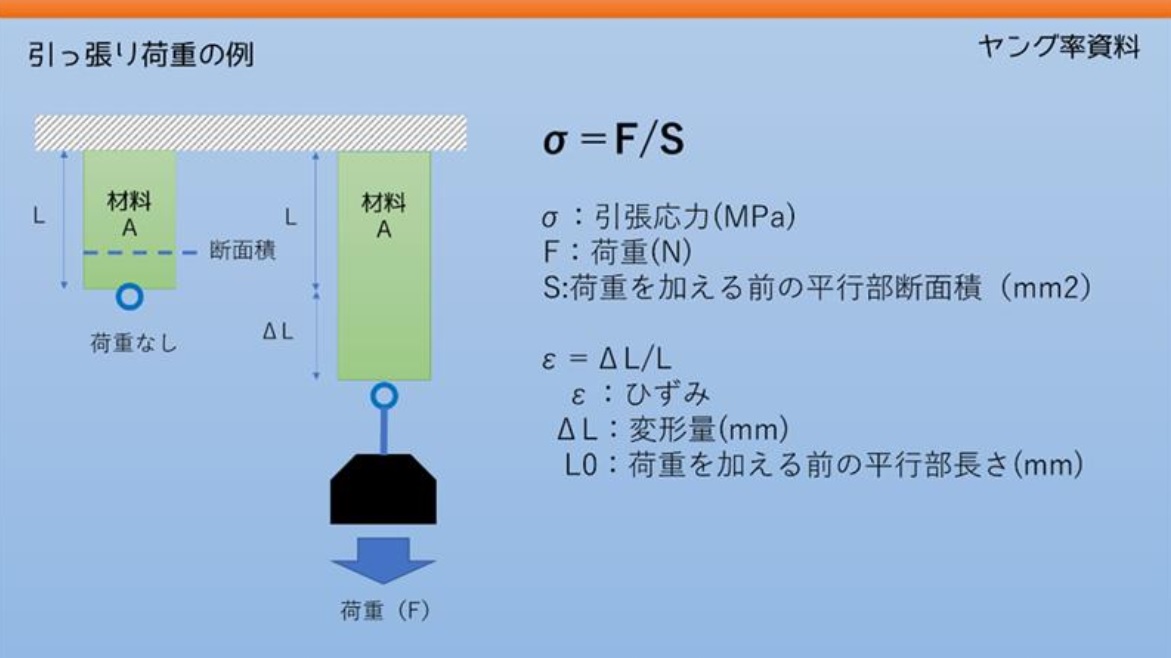

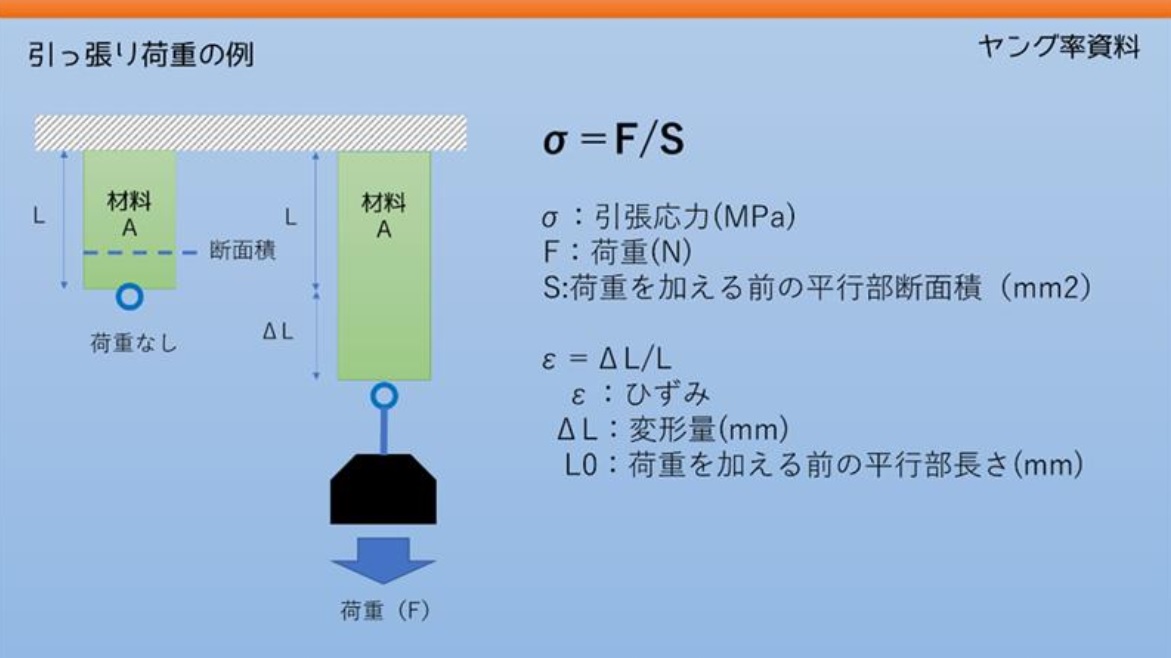

引っ張り試験の例

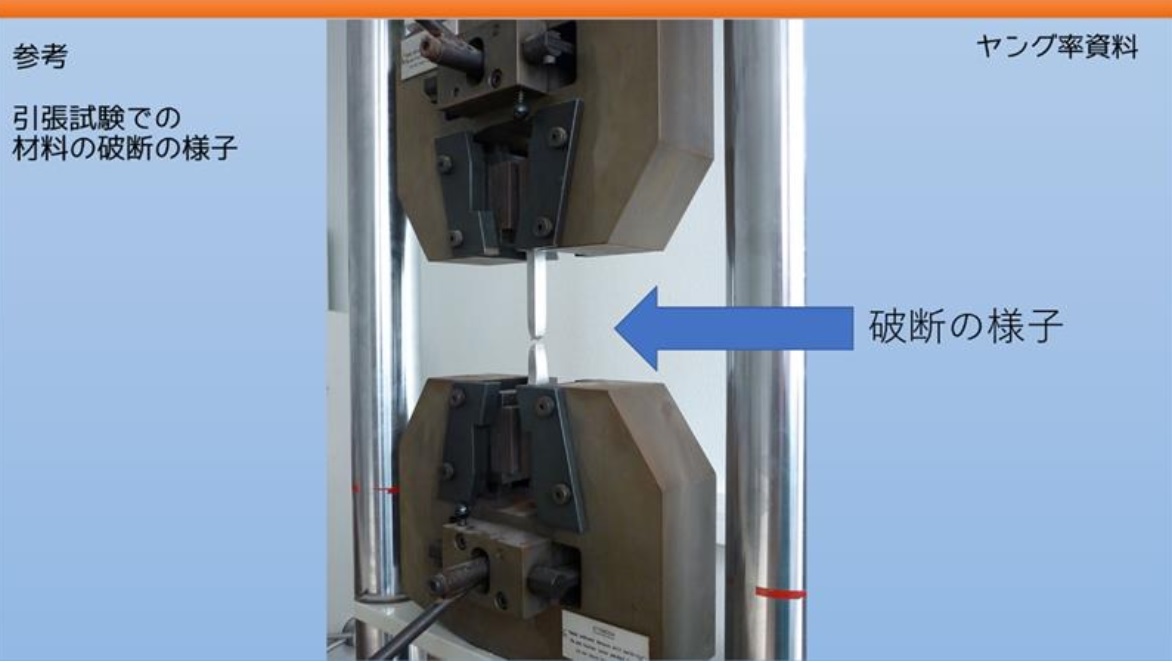

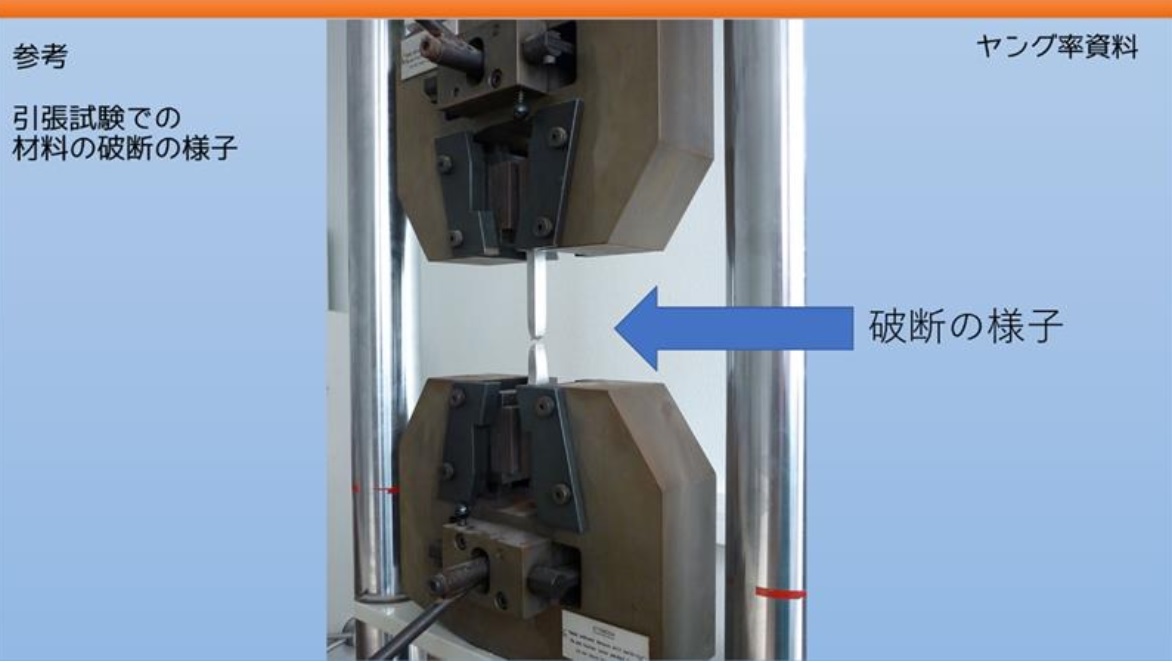

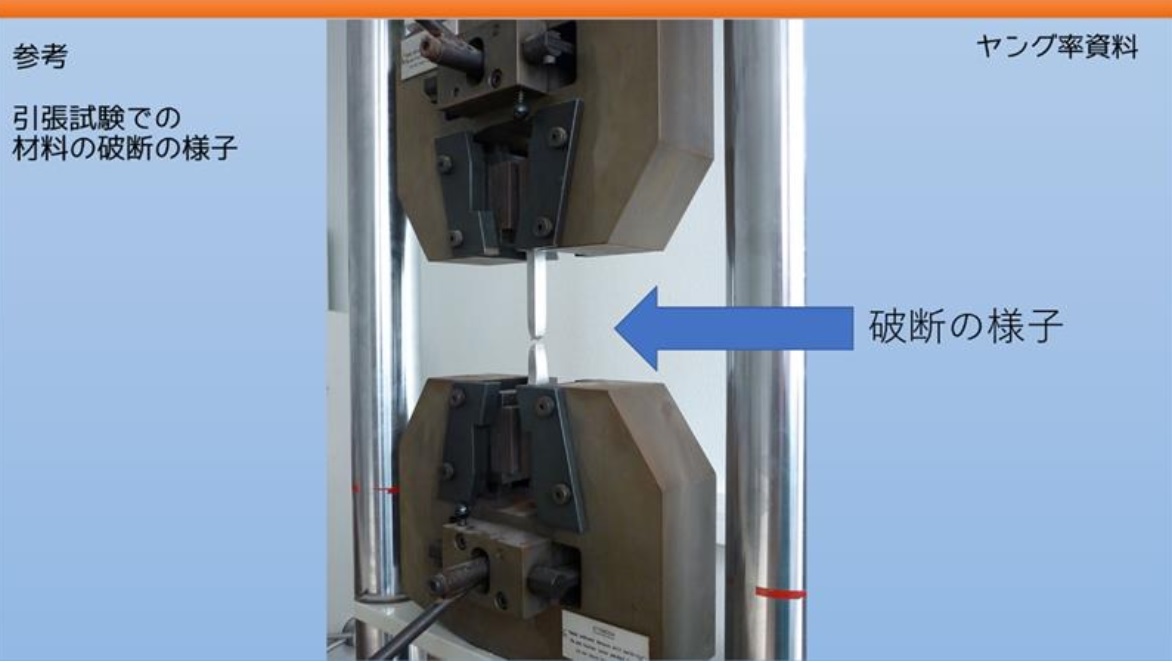

引っ張り試験(破断試験)の様子

物体の弾性率を知るために(一般的に言えば材料強度を知るために)行われるこの試験は、材料が破断するまで張力(引っ張り荷重)を加え、材料の引っ張り強度、降伏点(耐力)、伸び、絞りなどを求めるものです。

引っ張り試験の例で解説した、材料を引っ張った際の荷重と変形を測定して次のような式で引っ張り応力、引っ張りひずみを計算する事ができます。

|

σ=F/S

σ:引張応力(MPa)

F:荷重(N) S:荷重を加える前の平行部断面積(mm2)

|

|

ε=ΔL/L

ε:ひずみ

ΔL:変形量(mm)

L0:荷重を加える前の平行部長さ(mm)

|

引っ張り破壊の際の応力を「引っ張り強度」(注1)といい、この値が大きいほど材料の強度が高いことを表しています。

破断時のひずみを「破断ひずみ」といい、この値が大きいほど材料が粘り強いことを表しています。

またヤング率はその率が大きいほど材料が変形しにくいことを示しています。

(2)ヤング率の計算方法

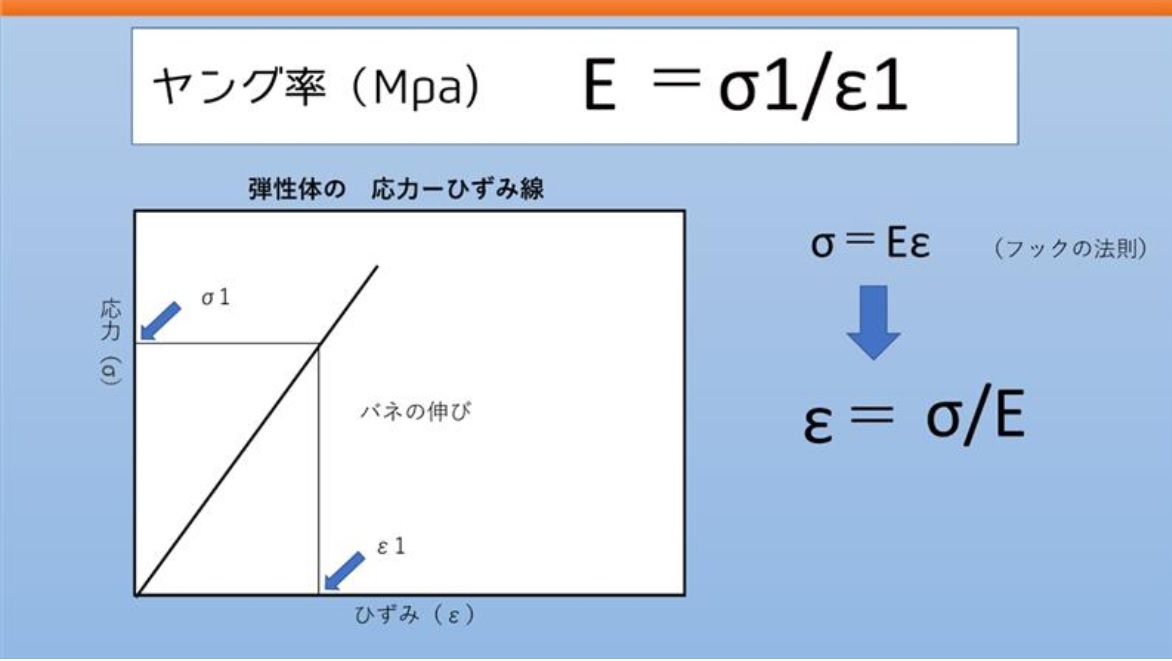

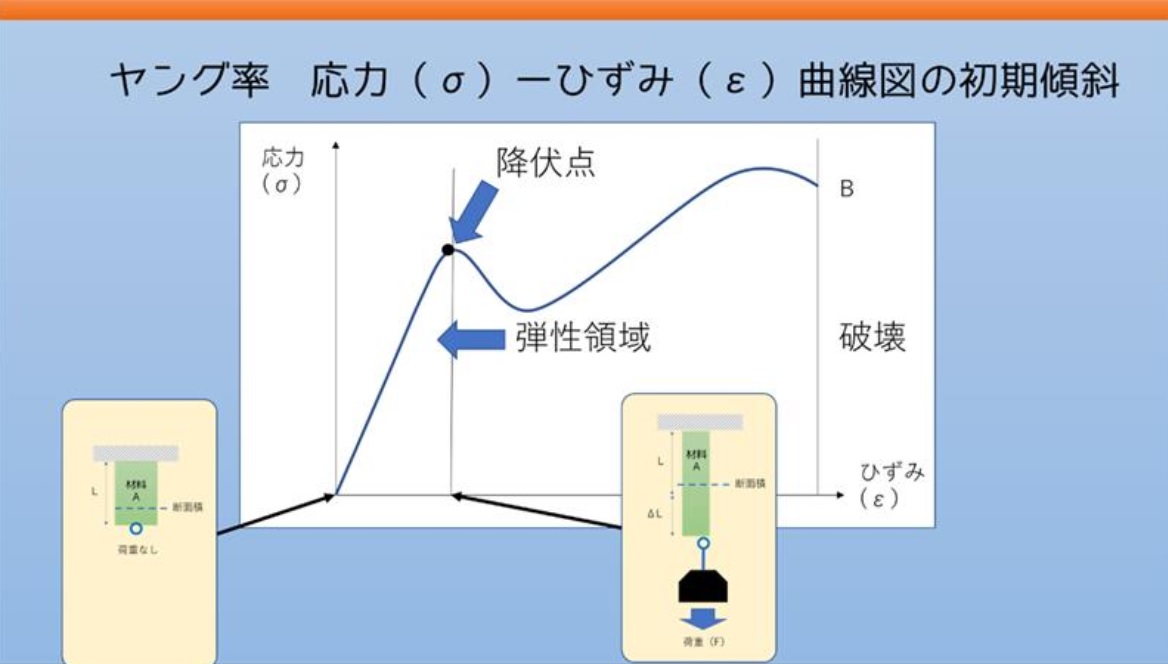

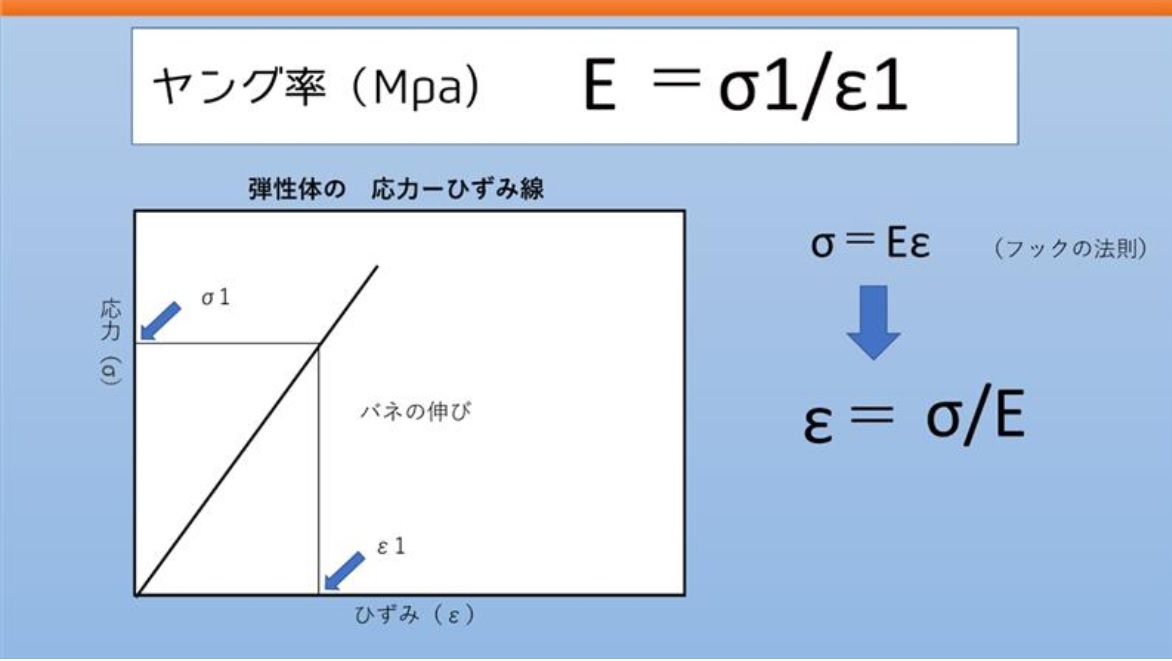

弾性体の応力-ひずみ線

ヤング率は、上記の弾性体の応力-ひずみ線で示した応力-ひずみ線の勾配から求められます。

関連解説:プラスチックの強度設計とは、曲げ弾性率・ヤング率

3. 応力とひずみの関係

ヤング率は先に記したように、材料を引っ張ったときの応力とひずみの関係です

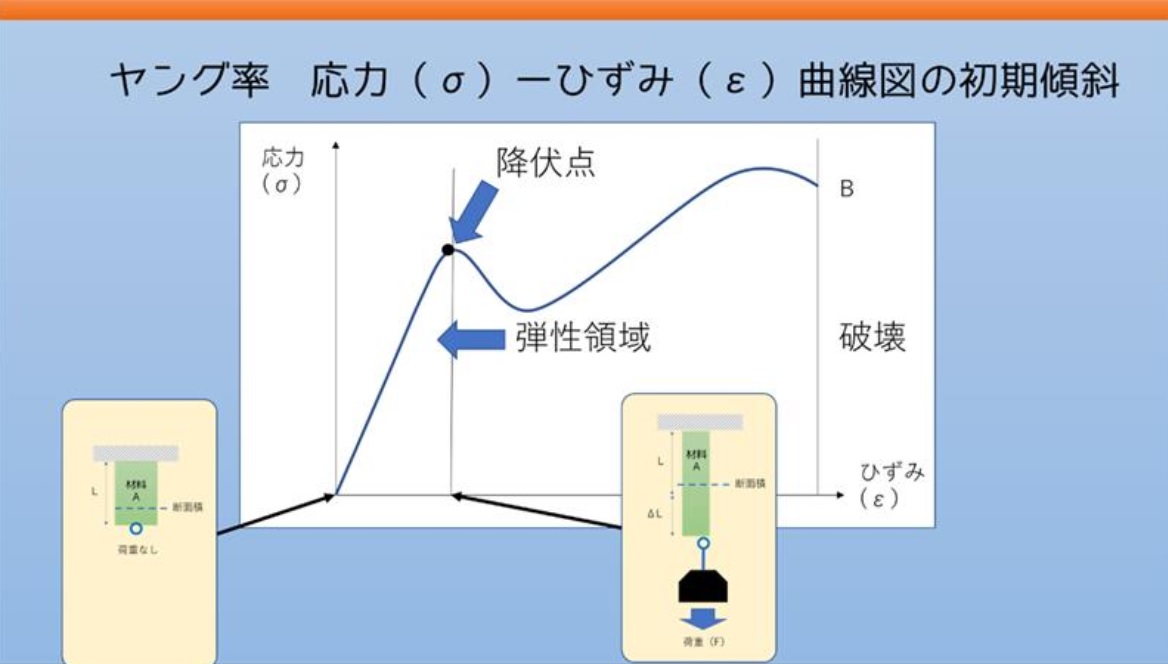

応力とひずみの関係を軟鋼の引っ張り試験結果を例にイラストで表します。

応力とひずみの関係(軟鋼の例)

ひずみ(ε)が小さな範囲においては材料を引っ張ると応力とひずみは比例関係になります。この比例関係になっている範囲が弾性範囲です。

関連解説:降伏点とは何か?

(参考)一般的に弾性範囲内での材料の変形は微小です。

ものづくりでの強度設計において多くの場合に取り組むべき解析は、この弾性範囲内を解析する線形解析です。

この線形解析の範囲外(材料の応力とひずみが比例関係に無い範囲)の解析を非線形解析と言います。

ヤング率は弾性範囲...

▼さらに深く学ぶなら!

「ヤング率」に関するセミナーはこちら!

※本記事を執筆した専門家「大岡明」が提供するセミナー一覧はこちら!

1.ヤング率【縦弾性係数】とは

ヤング率(英語: Young's modulus 日本語:縦弾性係数、伸びの弾性率)とは物体の強さを示す弾性率(弾性体に力を加えた際の体積の変化と力から求められる定数)で、定数(E)で表されます。

弾性体とは、ばねのように力を加えると変形(ばねの場合は縮む/伸びる)し、加えた力を除くと形が元に戻る物体のことです。

弾性体では加えられた力(応力)と変形の大きさ(歪(ひずみ))の間にフックの法則が成立します。

フックの法則

上記「ヤング率とは」の説明文で記した定数、ヤング率(E)は物体が弾性的に動く時の応力(σ)と、ひずみ(ε)の比の事です。

【ヤング率の関連解説】

2.ヤング率【縦弾性係数】の計算方法

(1)材料の引っ張り試験での計算方法

物体の弾性率を測定する方法としてよく知られているのが引っ張り試験です。

引っ張り試験の例

引っ張り試験(破断試験)の様子

物体の弾性率を知るために(一般的に言えば材料強度を知るために)行われるこの試験は、材料が破断するまで張力(引っ張り荷重)を加え、材料の引っ張り強度、降伏点(耐力)、伸び、絞りなどを求めるものです。

引っ張り試験の例で解説した、材料を引っ張った際の荷重と変形を測定して次のような式で引っ張り応力、引っ張りひずみを計算する事ができます。

|

σ=F/S

σ:引張応力(MPa)

F:荷重(N) S:荷重を加える前の平行部断面積(mm2)

|

|

ε=ΔL/L

ε:ひずみ

ΔL:変形量(mm)

L0:荷重を加える前の平行部長さ(mm)

|

引っ張り破壊の際の応力を「引っ張り強度」(注1)といい、この値が大きいほど材料の強度が高いことを表しています。

破断時のひずみを「破断ひずみ」といい、この値が大きいほど材料が粘り強いことを表しています。

またヤング率はその率が大きいほど材料が変形しにくいことを示しています。

(2)ヤング率の計算方法

弾性体の応力-ひずみ線

ヤング率は、上記の弾性体の応力-ひずみ線で示した応力-ひずみ線の勾配から求められます。

関連解説:プラスチックの強度設計とは、曲げ弾性率・ヤング率

3. 応力とひずみの関係

ヤング率は先に記したように、材料を引っ張ったときの応力とひずみの関係です

応力とひずみの関係を軟鋼の引っ張り試験結果を例にイラストで表します。

応力とひずみの関係(軟鋼の例)

ひずみ(ε)が小さな範囲においては材料を引っ張ると応力とひずみは比例関係になります。この比例関係になっている範囲が弾性範囲です。

関連解説:降伏点とは何か?

(参考)一般的に弾性範囲内での材料の変形は微小です。

ものづくりでの強度設計において多くの場合に取り組むべき解析は、この弾性範囲内を解析する線形解析です。

この線形解析の範囲外(材料の応力とひずみが比例関係に無い範囲)の解析を非線形解析と言います。

ヤング率は弾性範囲の線の傾きであり、弾性範囲の比例定数です。

この事から、ヤング率の値によって材料が変形しやすいか、変形しにくいかを明らかにすることができます。

- ヤング率の値が大きい=変形しにくい(強い)材料

- ヤング率の値が小さい=変形しやすい(弱い)材料

関連解説記事:『応力の単位と種類とは?3分で概要が分かる』

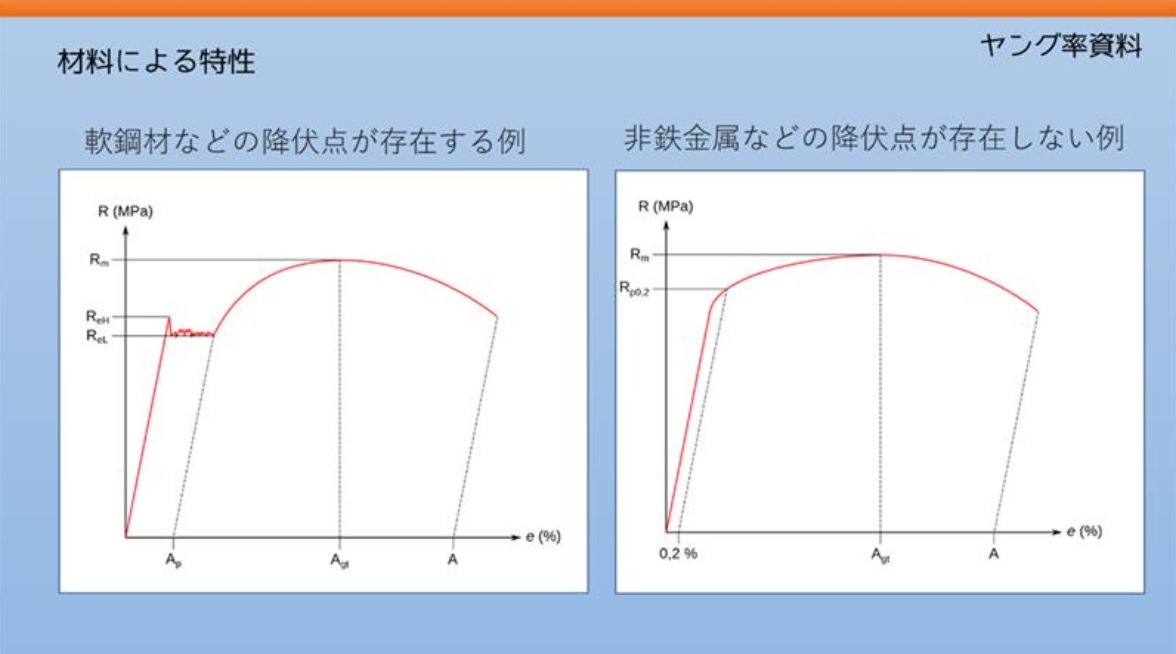

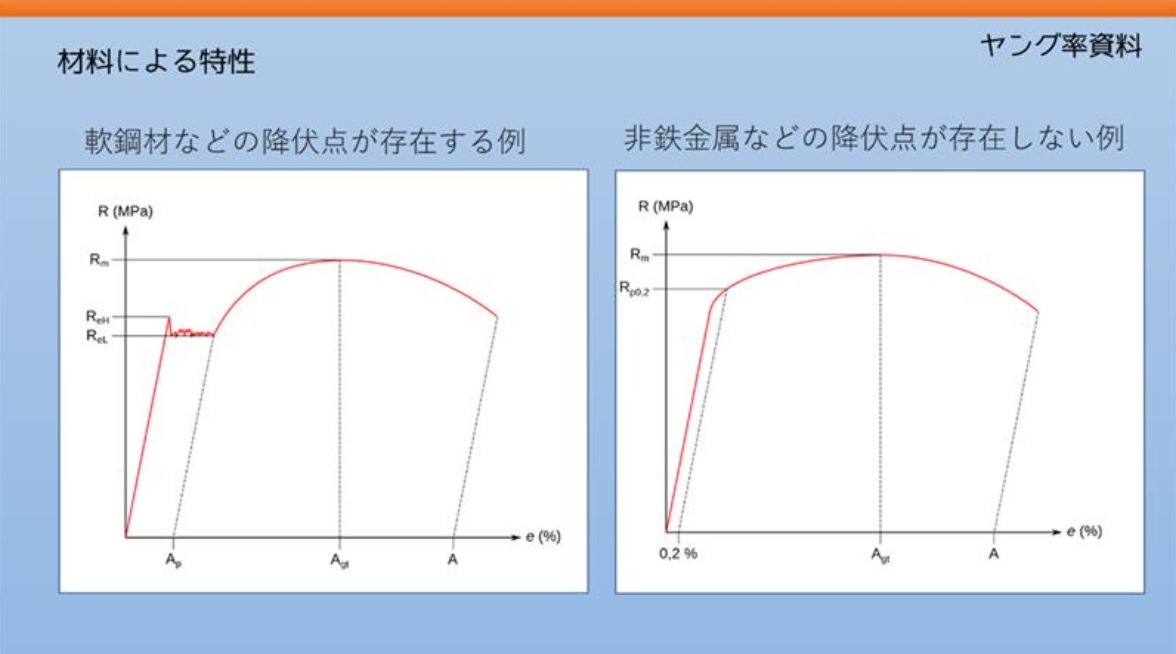

4. 材料による傾向の違い

応力-ひずみ曲線の特徴は材料種類によって異なります。以下のイラストでは降伏点が存在する金属と降伏点が存在しないものを紹介しました。

材料による引張試験の傾向の違い

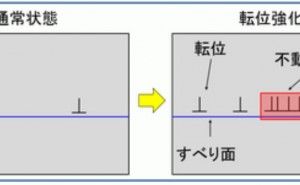

ひずみが大きくなる(グラフの横軸)と、ひずみと応力(グラフの縦軸)の関が比例しなくなります。このように比例しなくなる点を降伏点と呼び、これ以降は加えた応力を取り除いても材料は元に戻らなくなります(変形)。この現象を「降伏」と呼びます。

そしてこの降伏が起き始める応力を「降伏強さ」と呼びます。

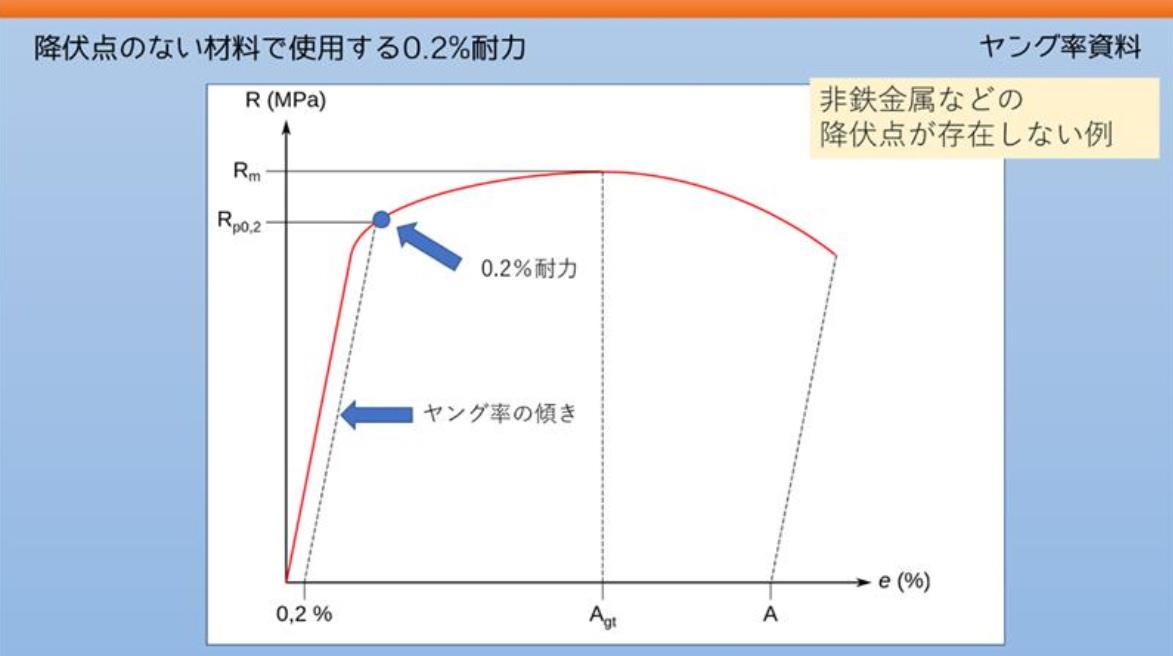

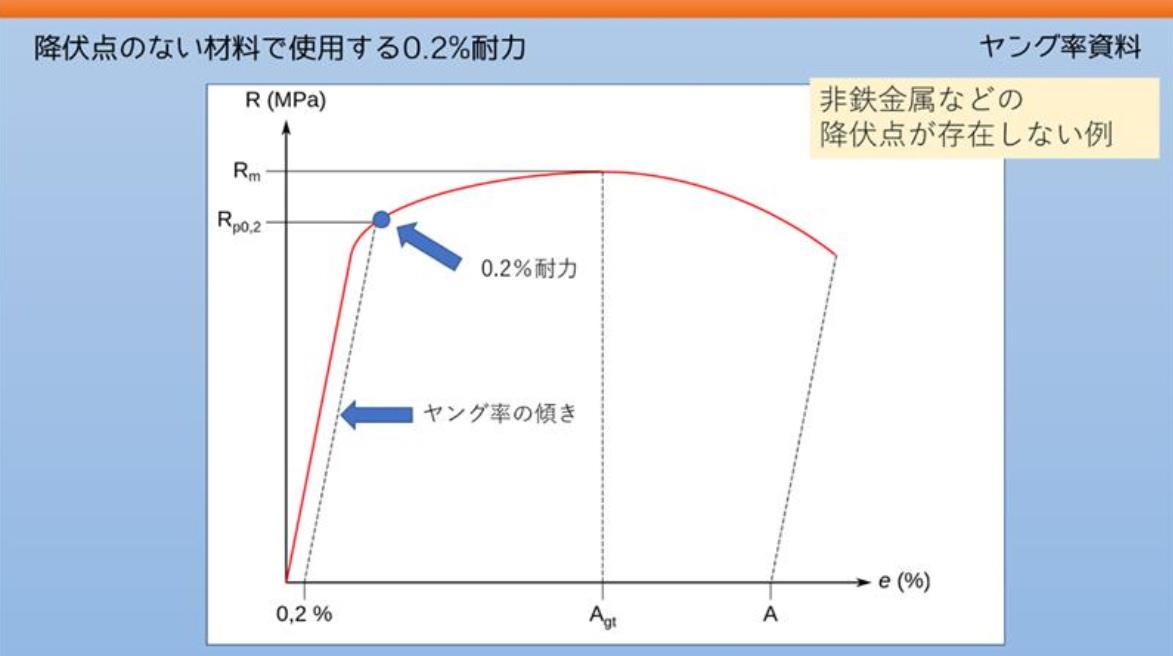

しかし、上図の弾性体の応力-ひずみ線で紹介したように降伏点をもたない金属材料もあります。

構造用鋼、軟鋼などは降伏点がありますが、高強度鋼やアルミニウム、銅などは明確に降伏点と呼べる点がありません。このような降伏点を持たない材料においては、降伏点の代わりに0.2%の変形(永久ひずみ)を残す応力を耐力(0.2%耐力)として、降伏強度に代えて使用します。

降伏点がある材料の場合は降伏点までは弾性範囲ですが、耐力はすでに0.2%の永久ひずみが発生するので弾性範囲を超えます。このことから耐力の75%までは弾性範囲であるとみなすこととなっています。

ヤング率は降伏点を持たない材料での0.2%耐力を求める際に使用されます

0.2%耐力とヤング率

構造用鋼などはこの降伏点を持っていますが、高強度鋼やアルミニウム、銅などは明確な降伏点がありません。このような材料では応力を取り除いたときに0.2%の永久ひずみ(変形)を残す応力を「耐力(0.2%耐力)」と呼び、降伏強さの代わりに用います。

降伏点を持つ材料ではそこまでは弾性範囲となりますが、耐力においてはすでに0.2%の永久ひずみが生じますから弾性範囲を越えています。そのため、耐力の75%までは弾性範囲とみなすことになっています。

参考資料:主な材料(物質)のヤング率

主な物質のヤング率

| 材料 |

ヤング率 |

値(単位:Mpa) |

| ゴム (小ひずみ) |

0.01〜0.1 |

10~100 |

| ポリエチレン |

0.4~1.3 |

400~1300 |

| テフロン(PTFE) |

0.5 |

500 |

| ポリプロピレン |

1.5〜2 |

1500~2000 |

| ナイロン |

1.2〜2.9 |

1200~2900 |

| ポリスチレン |

3〜3.5 |

3000~3500 |

| 木材(チーク材) |

13 |

13000 |

| 高強度コンクリート (圧縮時) |

30 |

30000 |

| 銀 |

82.7 |

8200 |

| ベリリウム |

287 |

287000 |

| オスミウム |

550 |

550000 |

出典

Engineering ToolBox(英語),www.engineeringtoolbox.com/young-modulus-d_417.html

5. ポアソン比とヤング率の関係

ヤング率(E)とポアソン比(ν)は、材料の弾性応答を特徴付けるための2つの重要なパラメータです。ヤング率は、材料が外部の応力にどのように反応するかを示す指標であり、単位面積あたりの応力と伸びの比率として定義されます。一方、ポアソン比は、応力が加えられたときにある方向の変形が別の方向の変形を引き起こす現象を定量化するためのパラメータです。

これらの2つのパラメータの間には数学的な関係があります。特に、ヤング率、せん断率(G)、およびポアソン比との間に次の式が成り立ちます。

E = 2G(1 + ν)

この関係は、弾性定数の間の相互依存性を示しています。この式を使って、ヤング率とポアソン比が与えられた場合にせん断率を計算することができます。逆に、せん断率とポアソン比からヤング率を計算することもできます。

以下の表は、異なる材料に対する典型的なヤング率とポアソン比を示しています。

|

| 材料 |

ヤング率(GPa) |

ポアソン比 |

| 鋼 |

210 |

0.27‐0.30 |

| アルミニウム |

69 |

0.33 |

| 銅 |

117 |

0.34 |

| ニッケル |

200 |

0.31 |

| チタン |

116 |

0.32 |

| ゴム |

0.01-0.1 |

0.45‐0.50 |

| ガラス |

70 |

0.22‐0.24 |

| コンクリート |

25-30 |

0.15‐0.20 |

| 木材 |

8-12 |

0.20‐0.30 |

この表を参照することで、ヤング率とポアソン比が異なる材料によってどのように異なるかを確認できます。これらの値は、材料の弾性応答を理解し、適切な材料を選択する際に非常に有用です。特に、機械設計、構造設計、材料選択、品質管理などの分野でこれらの値が活用されています。

ポアソン比の具体例

ポアソン比は、材料が応力を受けたときの異方性の変形応答を示す重要なパラメータです。一般に、材料が一方向に伸びた場合、他の方向に収縮することが観察されます。ポアソン比は、この収縮と伸びの比率を示します。

ポアソン比(ν)の定義は、以下の式で与えられます。

ν = - (横方向のひずみ) / (縦方向のひずみ)

横方向のひずみは、横方向の変位(Δd)を元の横方向の長さ(d)で除したものであり、縦方向のひずみは、縦方向の変位(ΔL)を元の縦方向の長さ(L)で除したものです。

例として、鋼材に縦方向の応力がかかった場合を考えます。鋼材が縦方向に伸びたとき、横方向には収縮が発生します。このとき、ポアソン比は以下のように計算されます。

ν = - (Δd/d) / (ΔL/L)

具体的に、鋼材が縦方向に2%伸び(ΔL/L = 0.02)、横方向に0.5%収縮(Δd/d = -0.005)した場合、ポアソン比は以下のように計算されます。

ν = - (-0.005) / 0.02 = 0.25

この例からわかるように、ポアソン比は一般的に0から0.5の間の値をとります。値が0の場合、材料は一方向に伸びても他の方向に収縮しないことを示します。値が0.5の場合、材料は一方向に伸びると他の方向に等しい量で収縮することを示します。ポアソン比は材料の機械的応答を理解するために非常に重要です。

6. まとめ

- ヤング率は応力とひずみの割合を示したもの。

- ヤング率により材料の強さが分かる

ヤング率は材料の強さを測るために必要な定数であり、強度設計において幅広く活用されています。

▼さらに深く学ぶなら!

「ヤング率」に関するセミナーはこちら!

※本記事を執筆した専門家「大岡明」が提供するセミナー一覧はこちら!

![金属材料基礎講座[総合コース] 金属材料基礎講座[総合コース]](https://assets.monodukuri.com/product/photo/5a73d3e9-57fc-4f09-b796-2fc4e284732d.jpeg?d=0x0)