自動車産業などに燒結金属やセラミックスの利用拡大がなされていますが、セラミックスや金属の製造方法として、焼結は利用されています。セラミックスの中には粉末を焼結する以外ではバルク体を得ることが難しい材料も多く、材料開発の意味でも重要な方法です。

複雑な形状の焼結部品は、金型を用いて粉末成形するため大量生産の部品に適しており、高い寸法精度が得られること等、その特長を活かして様々な用途に用いられています。

今回は、このような背景を踏まえて、焼結の概要を解説します。

1.焼結とは

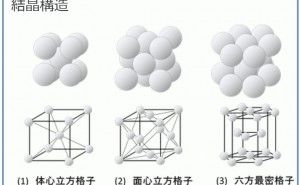

焼結は、加熱すると粒子間の隙間が小さくなると同時に原料粒子同士が接合し、全体が縮小される現象です。

焼結(金属粒子の拡散結合ならびに合金化)は、複数の金属を微細な粉末の状態で圧縮成形し、この粉末成形体を溶融点以下の高温に保持することにより焼結して焼き固める粉末冶金法で製造されます。

焼結工程は、混合・粉砕、成形、脱脂、焼結、機械加工・研磨、検査の6つで、セラミックスの製造や粉末冶金などで広く利用され、安定して生産されています。

2. 焼結の基礎

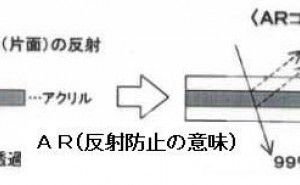

セラミックスのアルミナの焼結プロセスは、造粒粉末、成形体、焼結体です。アルミナ粉末を金型によって成形して、電気炉で焼結します。焼結により収縮して試料が小さくなります。大きな粉末成形体を焼結すると収縮量も大きくなり、製品が割れたり、変形したりしやすくなります。従って焼結はサイズが小さいものを多量生産することに向いています。

焼結用粉末の粒子径は、金属では数十μm、セラミックスではサブミクロンから数μmです。このセラミックス粉末は、化学的な方法で作られます。金属材料の粉末は、溶解して噴霧する方法、化学的な方法で作られます。用途により、さらに粉砕されたり、複数の粉末を混合したりします。

焼結は、複雑な形状に加工する機械部品に広く用いられ、焼結で使われる代表的な工業用材料は、セラミックス、複合材料、金属、金属間化合物などに分類されます。

3. 焼結の工程

焼結加工を行う4つの工程について解説します。

【混合・粉砕】

原材料の粉末を混合機を使って混ぜ合わせたり、さらに細かく粉砕したりする工程。粉末の中には焼結が難しい材料があります。製品に影響が出ない範囲で焼結助剤と呼ばれる不純物を混ぜます。焼結助剤を入れることで、焼結性が高くなり粒子同士がつながりやすくなります。

【成形】

金型に入れて圧縮成形する工程。強い圧力をかけることで密度が増し、高い剛性を持った製品が成形可能です。金型に粉末をいれて形を作るため、複雑な形状にも対応できます。

【焼結】

専用の焼却炉で数時間加熱します。材料の融点より低い温度で加熱するため、素材が溶けることなく焼結が可能なので材料のロスなども少ないく、粉末状の細かい粒子は熱を加えることで強く結合し、高強度の焼結加工品ができます。

焼結後の部品は、粒子が熱により結合することでさらに圧縮し、前工程で成形したサイズよりも小さくなります。材料が金属の場合は加熱中に焼却炉の中を不活性ガスで充満させ、製品が酸化しないようにする場合もあります。

【二次加工】

二次加工では、旋盤やフライス盤、マシニングセンターなどを使って、依頼側の基準交差内におさまるように加工していきます。

4. 種々の焼結方法

焼結方法について解説します。

【ホットプレス法】

ホットプレス法は真空および不活性雰囲気中での焼結で、材料が酸化することなく焼結を行う事ができ、カーボン雰囲気中ではガスなどを発生する硫化物系などの焼結が可能です。材料調製をおこない様々な組成や元素の組み合わせに対応する事が出来ます。

【放電プラズマ焼結法】

SPS法はパルス通電加熱といい、電流を直接型に流すことで材料自体が自己発熱、粒子間で発生するエネルギーで焼結されます。...

![金属材料基礎講座[機能材料・強度設計コース] 金属材料基礎講座[機能材料・強度設計コース]](https://assets.monodukuri.com/product/photo/5a73d3e9-bfc0-4c45-a6ba-2fc4e284732d.jpeg?d=0x0)