1.はじめに

工場レイアウトを決定、見直す場合に直線的であることや、最短距離といった点に注目されがちです。これらは大事ですが、はじめに「何を」、「どのように」作るかを決定しなければなりません。これから数回に渡り、レイアウト設計についての解説を行います。

2.レイアウト設計の基本

レイアウト設計手法としては、Systematic Layout Planning(SLP)が代表的です。米国MIT教授のリチャード・ミューサーが開発し、体系化された手法で、今日でも多くの手法の基礎とされています。

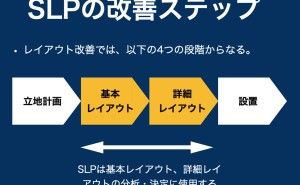

3.改善のステップ

レイアウトの改善では、大きいものから順に検討・決定をしていきます。まず①工場立地計画を、それが決まれば、②基本レイアウト、③詳細レイアウト、そして実行段階の④設置という進め方です。SLPの手法は、②と③のレイアウト設計に活用することが出来ます。

4.立地計画

次のような項目で評価し、総合的に判断するとよいでしょう。

- 法規(日本の場合、建築基準法など)

- 政情が安定しているか、治安は良いか

- 労働者の質・量は十分か

- 消費地に近いか

- 物価、物価上昇率を考慮に入れること

- 天候(台風、積雪、水不足)の影響、リスクはないか

- 交通(道路、港、空港へのアクセスの良さ)

5.基本レイアウト

基本レイアウトの検討からいよいよSLPの手法を活用します。SLPでのおおまかな流れは次のとおりです。

- 1)まず作る製品品種と生産量の関係性を可視化します。これは生産量に応じた効率的な生産方法を決定するためです。

- 2)モノの流れ、加工・運搬・検査などの各アクティビティの相互関係を明確にします。

- 3)2)の結果をダイアグラムでまとめ、評価します。

- 4)面積についても調査し、まとめ評価します。

- 5)制限などを加味した上で、複数案検討し、最終決定を行います。

6.PQ分析

まず自らの製品ついて理解を深めよう。いきなり基本レイアウトを検討するのではなく、製品の量と種類について分析し、最適な生産システムを選択することから始めます。P(Products):製品 を横軸に、 Q(Quantity):生産量を縦軸に取り、グラフ化します。

- 横軸に製品グループ、縦軸に生産量を表すパレート図(棒グラフ)。

- 折れ線グラ...

- Aランク:少数大量生産タイプで、ライン生産方式が適している。

- Bランク:中量でセル生産方式が適している。

- Cランク:多品種タイプで機能別生産方式が適している。

次回はモノの流れ、アクティビティ分析以降を解説します。