前回のJIS G4053 & 金属組織観察:金属材料基礎講座(その112)結晶粒径、ひずみなどの観察に続けて、解説します。

1. 試験片カット

金属材料を切断する加工機械は数多くあります。バンドソーなど鋸刃による切断、マイクロカットなど砥石による切断、ワイヤーカットなどがあります。観察する試料の切断にはひずみの少ない砥石が使用されることが多いです。バンドソーなど鋸刃による切断は切断面にひずみを発生させるので好ましくありません。ワイヤーカットもひずみが少ない切断ですが、コストや時間がかかるので、金属組織観察のカットとしてはあまり使用されません。

切断する加工機械以外にも試料のクランプやセットにも注意が必要です。軟質の材料では試料を強い力で固定する時にひずみが発生すること、硬質の材料はひずみとともに割れや欠けにも注意しなければなりません。砥石による切断では切断面がおおむね平面に仕上がりますが、その切断面にも加工ひずみが含まれていることを忘れてはなりません。通常、砥石切断による加工ひずみはこの後の研磨工程で問題なく除去できます。

また、試験片を切断するときは熱の発生にも注意します。通常、砥石のカットには冷却水をかけながら行われます。しかし、ステンレス鋼など熱伝導率の低い材料は熱がこもりやすいので、加工条件を遅くしたり、しっかり冷却することが必要です。砥石の材料としてはアルミナ、炭化ケイ素、ダイヤモンドなどがあります。

2. 埋込樹脂

試料の切断後、そのまま次の研磨工程に進む時もありますが、多くの試料は樹脂埋込を行います。樹脂埋込を行う理由はいくつかあります。1つ目は研磨工程が可能な大きさにするため。2つ目は研磨機にセットするサイズが決まっており、そのサイズに合わせるため。3つ目は埋込によって断面のダレを防止し、断面組織を正しく観察するため、などの理由があります。

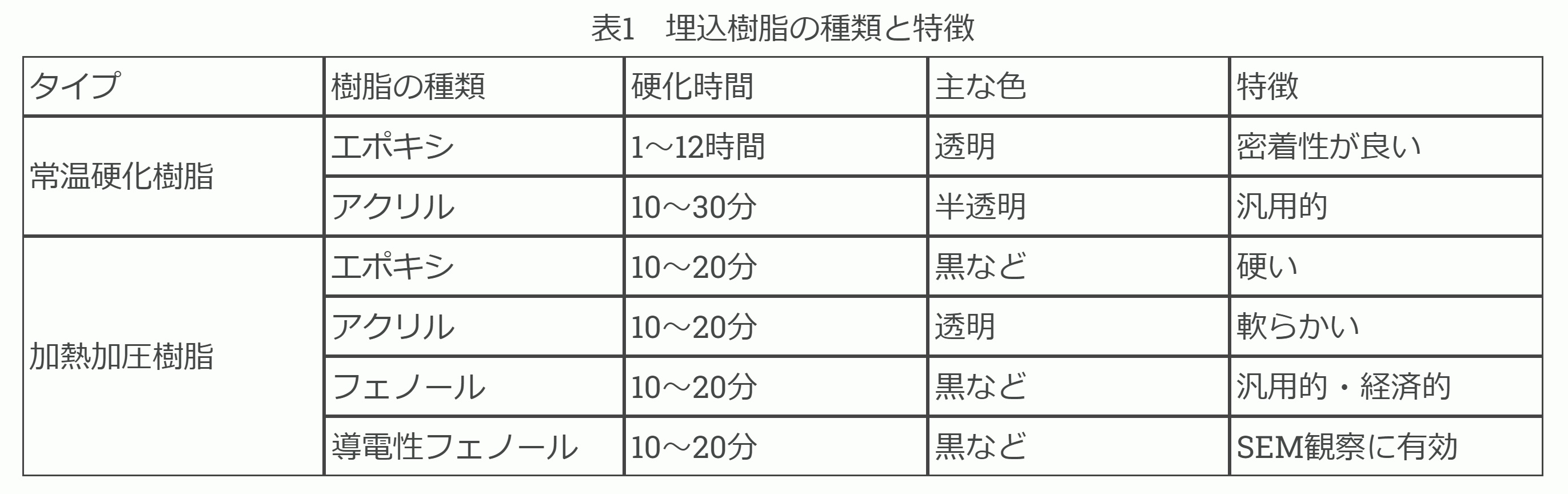

埋込樹脂はその手法から常温硬化樹脂(冷間埋込樹脂)と加熱加圧樹脂(熱間埋込樹脂)に分けられます。埋込樹脂にはいくつかの種類と特徴があるのでそれを表1に示します。常温硬化樹脂は試料を専用の埋込容器にセットして、そこに液状の樹脂を流し込みます。

一方、加熱加圧樹脂は専用の装置に樹脂をセットして、そこに粉末状の樹脂を流し込み加熱加圧して樹脂を成形します。傾向として、常温硬化樹脂よりも加熱加圧樹脂の方が硬いです。埋込樹脂の特徴として試料との密着性、硬さ、硬化時間、色、などがあります。常温硬化樹脂のエポキシ樹脂は、硬化樹脂は長いですが、試料との密着性はよいです。アクリル樹脂は透明のため、試料の位置を確認しながら研磨ができます。しかし、他の樹脂に比べると軟らかい傾向があります。フェノール樹脂は加熱加圧樹脂では広く使用されます。

3. 埋込樹脂のポイント

樹脂埋込のポイントとしては、次の5種類です。

- 試料への熱影響

- 硬化時間

- 試料と樹脂の密着性

- 試料と樹脂の硬さバランス

- 導電性

(1)試料への熱影響

樹脂埋込では常温硬化樹脂でも数十℃から100℃付近まで加熱され、加熱加圧樹脂では150~180℃程度に加熱されます。金属試料によってはこの温度で焼戻し、ひずみの解放や再結晶などの組織変化を起こす材料もあります。埋込温度が試料に与える影響をあらかじめ確認します。

(2)硬化時間

作業効率を考えると短時間で硬化する樹脂がよいです。一方、エポキシ樹脂は、硬化時間は長いですが密着性がよいという特徴もあります。また常温硬化樹脂では多くの試料を用意して一度に埋込できますが、加熱加圧樹脂では1試料ずつ埋込む必要があります。樹脂の性能と作業効率を考慮して埋込方法を選択します。

(3)試料と樹脂の密着性

次の工程である研磨、エッチング作業において最も重要になるのが、試料と樹脂の密着性です。試料と樹脂の密着性が悪いとμm単位のすき間が生じます。このようなすき間があると、研磨中の研磨された金属粉や研磨粉がすき間に入り込みます。すると、研磨工程においてコンタミとなり、試料にキズがつき、仕上がり品質に悪影響を及ぼします。さらに、エッチングにおいてもエッチング液がすき間に侵入して洗浄しても取り切れず、腐食の原因となってしまいます。

(4)試料と樹脂の硬さバランス

樹脂の硬さは樹脂の種類によっておおよそ決まってきます。硬い試料には硬い樹脂を使用するとよいです。そうすれば試料と樹脂が同じように研磨されていきます。樹脂の方が軟らかいと、樹脂の方が先に研磨されてしまい、試料の端がダレたり、研磨面が斜めになってしまうこともあります。

(5)導電性

研磨作業と直接な関係はありませんが、光学顕微鏡観察の後にSEMなどの電子顕微鏡観察をす...

![金属材料基礎講座[加工プロセスコース] 金属材料基礎講座[加工プロセスコース]](https://assets.monodukuri.com/product/photo/5a73d3e9-987c-4a6c-b2e6-2fc4e284732d.jpeg?d=0x0)

![金属材料基礎講座[接合・複合化・表面処理コース] 金属材料基礎講座[接合・複合化・表面処理コース]](https://assets.monodukuri.com/product/photo/5a73d3e9-71f0-4156-a269-2fc4e284732d.jpeg?d=0x0)