研磨工程は細分化すると、面出し、研磨(研磨紙による研磨)、琢磨(バフ研磨)の3種類となります。研磨紙で行う場合、面出しと研磨を行います。研磨紙はSiC粒子やアルミナ粒子を耐水紙に付着させた研磨材です。研磨紙には様々なサイズの研磨紙があります。研磨紙の数字が小さいほど研磨材が大きく仕上がりも粗くなり、数字が小さくなるほど研磨材が小さく仕上がりも細かくなります。金属組織観察では#240程度から研磨を始め、#2000~#4000まで研磨を行います。

面出しは試料面を最初に平らに研磨して、一様な研磨キズをつけることです。そのあとは研磨紙を粗いものから徐々に細かいものに変えていきます。この時、研磨紙を変える時に研磨方向を変えることで、前段階の研磨キズが残っているかを確認できます。前段階の研磨キズが消えたら次の研磨紙に進みます。例えば#240から研磨作業を始めた場合、#400、#600、#800、#1000、#1500、#2000のように研磨紙を変えていきます。

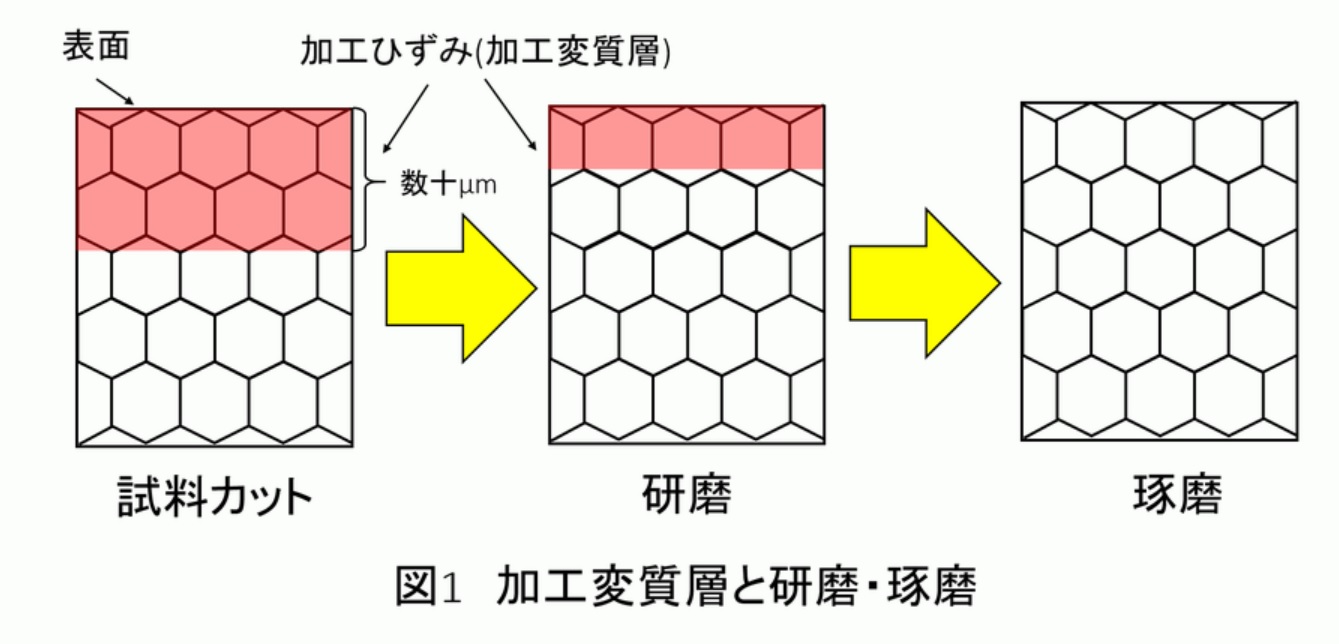

研磨キズは肉眼や顕微鏡で観察できますが、目に見えないひずみも意識しなければなりません。研磨工程で発生するひずみは加工変質層と呼ばれます。加工変質層と研磨・琢磨の模式図を図1に示します。

加工変質層の深さは数十μm程度です。研磨紙を#240、#400、#600のように使用すれば、加工変質層も徐々になくなっていきます。しかし、例えば#240、#800のように一気に研磨紙を変えると、見た目のキズがなくても、加工変質層が残ることがあります。そのまま加工変質層を除去せずにエッチングすると、キズとして現れることもあります。

次回に続きます。