◆ グレーの背景部分はものづくりドットコム編集部により編集しています

QC7つ道具の一つである管理図は安定した工程状態を元に設定された管理限界線を基準として工程変動の推移観察を行う図です。例えば100℃に設定した温度が101度になったらそれは異常でしょうか、1℃程度なら問題なさそうでしょうか、では105℃なら異常と言っても良さそうでしょうか。異常と判断して良いかどうかは過去温度がどの様に変動していたかで判断します。100℃に設定して99.8~100.2℃の範囲で変動していれば101℃は無視できない変動と言えそうです。統計的に無視出来ないと言えるボーダーラインが管理限界線です。今回は「管理図とは?QC7つ道具、異常判定のルール、注意点を紹介」をテーマに解説します。

1. 管理図の概要

管理図とは、過去のデータから現在および今後の工程安定度を判断するツールです。管理図では、安定した工程データから計算された管理限界線に対し、未来のデータ推移を予測します。よって外乱により安定していない工程に管理図を適用しても目的を果たすことはできません。仮に適用してもデータのばらつきが大きい為、管理限界幅が広くなり検知すべき異常値を検知できないでしょう。

例えば50℃狙いで管理している反応液の温度推移を観たとします。普段±5℃程度に収まっているのが60℃になればおかしいと気付くはずです。このおかしいと気付く判断材料として客観的に見るツールが管理図です。管理図を使っていれば60℃になる前に徐々に上昇している時点で異常に気付くことも出来ます。

管理図は単純で解りやすいツールですが実際の運用は難しく、使いこなせず形骸化してしまう事も珍しくありません。品質管理の場面では異常発生時のトリガーに管理図のOOC(Out of Control)を起点とする場合も多々あります。

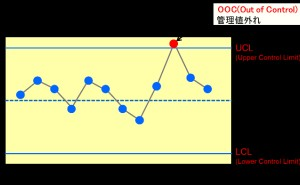

図.管理図の例

◆ QC7つ道具とは何か

QC7つ道具は、以下に箇条書きで示した品質管理のための7つの基本的なツールです。これらのツールは品質管理やプロセス改善に役立ちます。

- チェックシート:データを収集し、問題を特定するための表

- パレート図:問題の重要度を示すための図

- 制御図:プロセスの安定性を監視するためのグラフ

- ヒストグラム:データの分布を視覚的に表現するためのグラフ

- 散布図:2つの変数間の関係を示すためのグラフ

- ペアチャート:2つの変数間の関係を示すためのグラフ

- 故障モード効果分析(FMEA):製品やプロセスのリスクを評価する手法

2. 管理図の仕組みと判定・分析方法

管理図(上図)は安定した工程状態を元に設定された管理限界線を基準 として工程変動の推移観察を行う図です。

(1)製品の品質にばらつきが起こる2つの原因

次の2つの原因が組み合わさることで、製品の品質にばらつきが生じます。

① 偶然原因

機械の摩耗や劣化、材料の微細な違いなど、製品製造プロセスにおけるランダムな変動

天候や気候の変化など、予測不可能な外部要因による影響

② 異常原因

作業者のミスや訓練不足、品質管理の不備など、人為的な要因による品質の低下

機械の故障や不良部品の使用など、製造プロセスにおける明確な問題や異常

(2)管理図でのOOC状態判定

管理図で以下のような症状が観察された時には、OOC(管理外れ)状態と判定します。

- 管理限界線外れ 点が管理限界線(UCL、LCL)から外れてしまう状態です。

- 連の発生 点が連続して上昇や下降のパターンを示す状態です

- その他特異的パターン 点が一定範囲に偏って分布するような状態です。管理限界線付近を変動したり、CLより上側もしくは下側のみの範囲を変動したりする状態です。

3. 管理図の種類

管理図にはいくつかの種類があり、管理対象特性が計量値(重量や長さなど連続した値)か、計数値(欠点数や不適合枚数等数えられる値)かによって用いる管理図が異なります。量産工場の様にデータ数nが多い場合は、X-3σやXbar-3σ管理図を主に用います。

| 名称 | 定義 | 特徴・用途 |

|---|---|---|

| X-Rs管理図 | 個々の数値を打点したX管理図と移動範囲Rsを組み合わせたチャート | サンプル数が少ない為に平均値での管理が困難だったり、群分けが困難な計数値で用いられる。 |

| X-R管理図 | 群の平均値Xを用いた管理図と郡内のばらつきの変化量Rを組み合わせたチャート | 長さ、重量、強度、純度等計量値の管理に有効。変化が均一化されるので母集団に変化があった場合の異常が捉えやすい。 |

| X-S管理図 | 群の平均値Xを用いた管理図とデータの標準偏差Sを組み合わせたチャート | X-Rと同様長さや重量等の計量値に用いられるがRの代わりに標準偏差sを用いて管理します。サンプルデータが多い場合に精度の高い管理が可能。 |

| Me-R管理図 | 群の中心値Meを使用したMe管理図と郡内のばらつき変化量Rを組み合わせたチャート | 中心値Meは計算不要な為現場でのペーパー管理に使いやすい。また突発的な異常値を工程変動と誤認する事が少ない。 |

| X-3σ管理図 | 管理限界に±3σを設定した管理図 | 3σの計算により管理限界を求めるので計量値、計数値問わず用いる事が可能。 実用的で量産工場で多用されているチャートです。 |

| np管理図 | サンプル数が一定の条件下で不良個数推移を観る管理図 | 製品ロットから100枚をサンプリングし、その中の不良数を管理する場合に用いられます。 |

| p管理図 | サンプル数が都度変わる条件下での不良個数推移を観る管理図 | ロットサイズが異なりサンプル数が変化する場合の不良数を管理できます。 不良数の割合を打点するので不良率等を管理する場合に適しています。 |

| c管理図 | サンプルの大きさが一定でその中にある欠点数推移を観る管理図 | 例えば直径30cmの円盤上のキズの個数など、円盤のサイズは同じでその中の欠点数を管理する様な場合に適しています。 |

| u管理図 | サンプルの大きさが一定で無い場合に欠点数に対し、単位当たりの欠点数として推移を観る管理図 | 大きさの異なる製品のキズの個数など、単位面積、長さ、体積における欠点数を管理する様な場合に適しています。 |

表1.管理図の種類と特徴

◆ 異常判定のルール

【8つの異常判定ルール】

- ① ある点が管理限界線(領域A)を超える --- 特定の点が設定された限界線を超えた場合に異常と判断します。

- ② 連が現れる --- 連続した異常が発生した場合に異常と判断します。

- ③ 傾向がある --- 特定の傾向が見られる場合に異常と判断します。

- ④ 点が連続して交互に増減している --- 点が交互に増減するパターンが見られた場合に異常と判断します。

- ⑤ 連続する3点のうち2点が領域A以上にある --- 3つの連続した点のうち2つが特定の領域を超えた場合に異常と判断します。

- ⑥ 連続する5点のうち4点が領域B以上にある --- 5つの連続した点のうち4つが特定の領域を超えた場合に異常と判断します。

- ⑦ 点が中心線の近くに集まりすぎている --- 点が中心線に集中しすぎた場合に異常と判断します。

- ⑧ 連続する8点が領域C以上にある --- 8つの連続した点が特定の領域を超えた場合に異常と判断します。

4. 管理図運用時の注意点

管理図は工程管理に非常に有効なツールですが、実際の運用では、以下のような点に注意しながら利用しましょう。

(1)管理限界線の計算

管理図は安定工程をベースにして、その後の異常発生の判定基準とするものです。 計算時に分布から大きく外れた跳び値を含んで計算すると管理幅が大きくなってしまい、本来検知すべき点もインコントロールになってしまいます。明らかな異常から発生したデータは計算元から削除して管理線を計算します。

(2)正規性の確認

管理図作成に用いるデータは正規分布に近い分布をしている必要があります。基本的に正規分布に準じる前提で管理限界を計算するからです。元となるデータのヒストグラムを描いて、分布の形状を確認しましょう。もし正規分布から遠い形状であれば、データを対数や平方根等に変換し...

(3)層別管理図の検討

複数の母集団データを一つの管理図で観ると管理限界幅が広くなり、異常のシグナルを見落す可能性が高くなります。例えば同じ特性値だからと言ってパフォーマンスが異なる装置から出てくる結果を打点すれば、2群に分かれて本来の管理図の意味を成しません。管理図作成時の問題になりますが、このケースでは群間差が解消できるまでは別々の管理図で管理して下さい。

(4)規格値の併記

管理限界線の意味を取り違えて、顧客スペックをOOC発生のトリガーラインとして用いているケースがあります。安定工程から算出した管理限界値と顧客スペックは異なります。規格を併記するのは構いませんが、OOCの判定基準として用いない様にしてください。

(5)異常発生時のアクション

OOCが発生してもラインを止めたくない為に、十分な調査をせず出荷したり、原因不明のままクローズするケースが多々あります。管理図有効活用の為に、OOC発生時の判断や初動調査について現場で対応できるよう、具体的なリアクションフローを作成しておきましょう。

5. まとめ

品質管理のための基本的なツールであるQC7つ道具、その中の1つが管理図です。管理図はプロセスの変動を視覚化し、品質の安定性を評価するために使用されます。例えば、制御チャートはプロセスの平均値やばらつきを監視し、特別な原因の有無を確認します。ヒストグラムはデータの分布を示し、問題の特定に役立ちます。散布図は2つの変数間の関係を示し、相関を分析します。パレート図は問題の優先順位付けに使用されます。これらの管理図を適切に使用することで、品質改善に役立ちます。