追番管理とは?製番管理との違いやメリット・デメリットについて解説

1. 追番管理とは

追番管理とは、継続的に製品を製造するにあたり、1ヶ月あるいは1期などの期間に渡ってアイテムごとに通し番号をつけることで、数量管理と日程管理を行う方式です。 この番号を追番(おいばん)と呼びます。 この方式では追番が実績数を表すため、計画との比較による進捗状況が一目瞭然なのが利点です。

(1)追番管理と製番管理の違い

追番管理は、製品や部品の生産や出荷の順序を管理する方法です。特に、製品がどの順番で生産されたか、または出荷されたかを追跡するために使用されます。これにより、製品のトレーサビリティが確保され、問題が発生した際にどの製品が影響を受けたかを特定しやすくなります。

製番管理は、各製品や部品に固有の番号(製番)を付与して、その製品のライフサイクルを管理する方法です。製番は、製品の設計、製造、出荷、アフターサービスなど、すべての段階で追跡可能にするために使用されます。これにより、製品の品質管理や在庫管理が効率的に行えます。

追番管理は生産や出荷の順序に焦点を当てているのに対し、製番管理は製品そのものの識別と追跡に重点を置いているという違いがあります。

(2)追番管理とMRPの違い

次のように、両者は目的や使用場面が異なるため、企業のニーズに応じて使い分けることが重要です。

【追番管理】

- 目的: 製品や部品の生産を追跡し、管理すること。

- 特徴: 各製品に固有の番号(追番)を付与し、その番号を基に生産状況や在庫を管理します。

- 使用場面: 特に受注生産やカスタマイズ製品において、個別の製品の進捗を把握するのに役立ちます。

【MRP(資材所要量計画)】

- 目的: 生産計画に基づいて必要な資材や部品の量を計算し、適切なタイミングで調達すること。

- 特徴: 生産スケジュールや在庫状況を考慮し、必要な資材の数量と納期を計算します。

- 使用場面: 大量生産や標準品の生産において、効率的な資材管理を実現するために用いられます。

【まとめ】

追番管理は個別の製品の追跡に特化しているのに対し、MRPは資材の計画と調達に焦点を当てています。追番管理は主に製品の進捗管理に使われ、MRPは生産効率を高めるための資材管理手法です。

2. 追番管理のメリット・デメリット

(1)追番管理のメリット

・ トレーサビリティの向上

追番管理を行うことで、製品や部品の履歴を追跡しやすくなります。これにより、問題が発生した際の原因究明が迅速に行えます。

・在庫管理の効率化

追番を使うことで、在庫の状況を正確に把握でき、適切なタイミングでの発注や補充が可能になります。これにより、過剰在庫や欠品を防ぐことができます。

・品質管理の強化

追番管理により、製品の品質を一貫して維持するためのデータが蓄積されます。これにより、品質改善のための分析や対策が行いやすくなります。

(2)追番管理のデメリット

・コストの増加

追番管理を導入するためには、システムやソフトウェアの導入、運用にかかるコストが発生します。また、管理に必要な人員の確保もコストに影響します。

・運用の手間

追番管理には、データの入力や更新、確認作業が必要です。これにより、業務が煩雑になり、従業員の負担が増える可能性があります。

・システム依存のリスク

追番管理をシステムに依存すると、システム障害やデータの消失が発生した場合に大きな影響を受けることがあります。バックアップやリカバリープランが重要です。

3. 追番管理の注意点

(1)一貫性の確保

追番の付与ルールを明確にし、全ての関係者が同じ基準で管理できるようにする。

(2)定期的なレビュー

追番の使用状況を定期的に確認し、重複や誤りがないかチェックする。

(3)データのバックアップ

追番データを定期的にバックアップし、万が一のデータ損失に備える。

(4)アクセス権の管理

追番データへのアクセス権を適切に設定し、必要な人だけが編集できるようにする。

4. まとめ

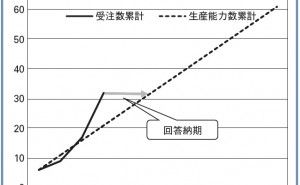

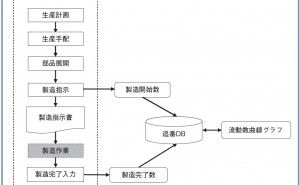

追番管理は部品加工メーカーの現場作業や仕掛品在庫を管理するのにうってつけの生産管理システムです。追番管理は使用部品の変更管理といった作業にも効果を発揮します。また、仕掛品在庫の管理以外に需要変動の激しい製品の納期を確認することにも大きな効果を発揮します。特に季節変動品やテレビで紹介されたことなど何らかの特別要因で需要が急激に増えて生産が追い付かなくなった製品の納期回答管理に効果を発揮します。さらに取引先工場の急な増産などにより、緊急注文が発生した時などの納期や能力増強シミュレーションなどにも追番管理は効果を発揮します。