壊れない金型づくり 伸びる金型メーカーの秘訣 (その36)

2018-12-05

今回、紹介するプレスメーカーは、株式会社Tです。同社は、自動車部品において60tプレスから300tまでのプレス量産加工を行い、最新のサーボプレスも有効に活用しています。

440Mpaから980Mpaといったハイテン材を扱う同社では、特にショット数の多い順送型などにおいて、メンテナンス頻度が従来よりも多く発生しているという問題が生じています。特に、社内で設計製作した金型よりも、協力メーカーの金型メーカーに設計製作を依頼した金型に多く問題が発生していました。

その原因の一つとして、プレスメーカーにて1万、10万ショット以上打った後の金型の状態を、金型メーカーが詳細に把握できておらず、必要な強度で金型を設計できていないためだと筆者は考えています。金型メーカーでは、どこまでの強度の構造を持つ金型を設計すればよいか、どれだけの強度の金型材料を用いればよいか、考慮することが難しくなっていると考えられます。

また昨今は、金型にかけられる予算が限られており、厳しいコストで金型製作をしなくてはならないため、金型メーカーとしても過剰な品質の設計は避けたいところです。とはいえ、金型メーカーの力量が劣ってきたとか低下しているということではなく、590Mpaを超えるハイテン材の順送プレスなど、大ロットのプレス加工において、未知なることがまだまだ多く、金型メーカーとしても情報を蓄えきれていないのが実情なのだと筆者は考えています。

同社で発生している金型破損・故障の多くは、①応力集中・座屈、②金型材料の選定、に起因しています。例えば、応力集中を起因とする破損例として、抜きや曲げのパンチに多く発生しています。

応力集中とは、パンチなどにある凹形状部において、ピン角やごく小さな凹R形状があると、プレス加工時にかかる負荷により、パンチにかかってくる荷重が分散されず、そのピン角部や小さなR部に集中して負荷がかかってくる現象です。

これにより、強度計算上、折れない太さ・長さのパンチであっても、応力集中がかかってくる部位で破損してしまう確率が非常に高くなってしまうのです。

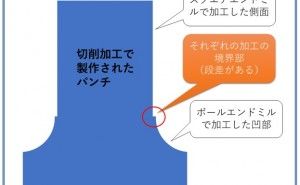

こういった形状を持つパンチは、協力メーカーで製作された金型に多く、この傾向は現場経験のある筆者もよく理解できますが、角部にわざわざ大きな凹Rをつけるためには、エクエアエンドミル加工にくわえ、ボールエンドミル加工も追加する手間が発生するのです。もしくは大きなR形状を持つラジアスエンドミルを使わなくてならず、加工形状によっては使えない場合も発生します。

さらに、せっかく5Rなど応力集中を緩和するための適切な大きさを持つ凹R部を、ボールエンドミルを使って加工しても、先行して加工しているスクエアエンドミルとの境界部に微小なピン角が残っているため、そこから破損しているという事例もみられました。

またせっかくボールエンドミルにより、大きな凹R形状が加工されていても、その切削加工面が粗いと、その粗い面の凹凸が微小な凹形状となってしまい、そこへの応力集中によって破損が発生することもあります。

もう一つ、②の金型材料の選定による故障も発生していました。

例えば、抜き加工を行う金型において、パンチを保持するパンチプレートの材料について、安価なSS400を使って製作する金型メーカーは多いのですが、1万ショットを超える量産に使った金型をメンテナンスのため分解すると、パンチを保持するインロー部がグラグラになってしまった状態をよく見かけます。

これについては、ハイテン材ではない普通材や、薄板の小ロット生産であれば問題ないかもしれませんが、ハイテン材や厚板の順送プレス加工においては、最低でもS50Cや焼入れ処理した硬いプレートを使わないと、前述したようなグラグラな、きちんと保持できない状態になってしまい、抜き加工時に発生する衝撃により一気にパンチの摩耗・破損が進んでしまうのです。

パンチの下にあるバッキングプレートに焼入れが入っておらず、やはりSS400が使われている金型も多く見かけますが、ハイテン材をプレスする金型においては、SK105を焼入れしたプレートを使うか、パンチの下に焼入れ処理した入れ子プレートを入れるなどの対応をとりたいところです。

こうしたハイテン材などの難加工材を扱ううえでの諸問題のデータベースは、今現在、金型メーカーよりもプレスメーカーの方に多く蓄えられており、プレスメーカーにとってこれは大きな財産であると言えます。

今回、「壊れない金型づくり」をテーマに、プロジェクトを立ち上げ、筆者と共に、自社で扱う金型を根本的に見直していく取り組みを行いました。具体的な取り組みステップは、基礎学習と実践応用です。

まずは、設計と製造の主要スタッフが、金型に要求される強度や、金型が壊れるメカニズムなどの基礎知識を持つための研修を行うことから始めました。例えば、金型で使われる主要パーツの強度はどのように計算すべきか、金型材料の特性の違いはどのようなことがあるのかなどを学習しました。

実践応用のステップでは、実際に破損した金型やプレス製品を事例として取り上げ、学習した基礎知識と照らし合わせ、そもそも必要であった金型要件からどのようなギャップがあったのかという視点から原因を調査しました。

とかく金型修理については、長時間プレス生産を止めることができないことから、早急な応急処置対策を取ることが多くなりますが、本来あるべき金型構造・金型強度とのギャップ分析から金型改修を行うべきです。そのためには、金型設計者だけではなく、保全に関わる者も、金型構造・金型強度に関する...

基礎知識を持っておくべきと筆者は考えています。

今回のプロジェクトにより、同社の金型改修は、応急対策・恒久対策を切り分け、計画的に進めていく体制を作ることができました。同社の取り組みとしては、アウトソースしていた金型製作を3年前より内製化できる体制を構築しており、解析技術や全工程の3次元データ活用、自動スケジューラーなど、積極的に最新技術を導入しています。その最新技術の進化形である次なる取り組みとして、3次元設計の自動化・高効率化や、プレス解析の最適化技術などの活用も、大学やITベンダとも連携しながら進めています。

最新技術の導入に加え、プレスメーカーとして日々蓄えている実績・経験のビックデータを、ハイテン材プレス金型の質向上という形で新たな強みとし受注競争力UPを図っています。ソフトウェアの最新技術のみならず、技術者の基礎・応用能力UPとの両面で、同業他社との競争力向上を図っている同社に、筆者は大きな期待をしています。