1. 590Mpaを超えるハイテン材

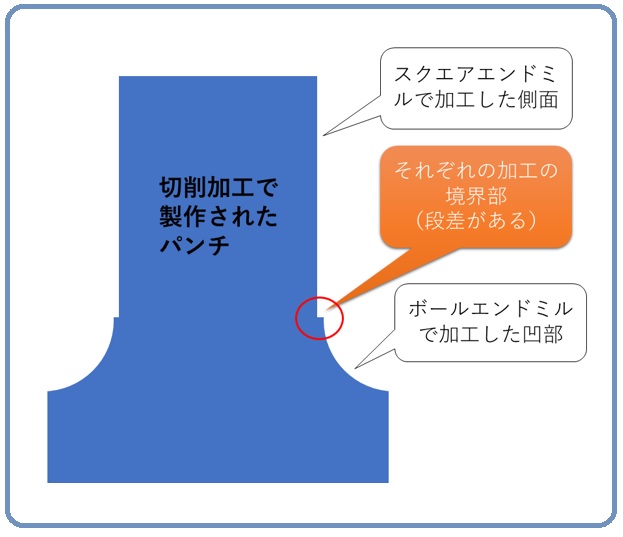

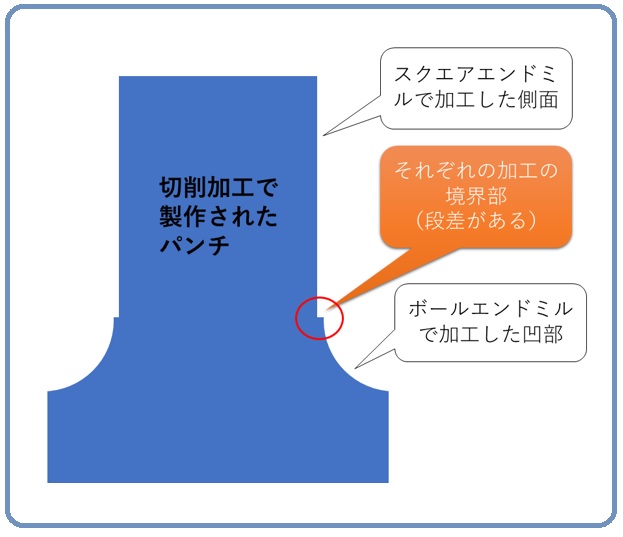

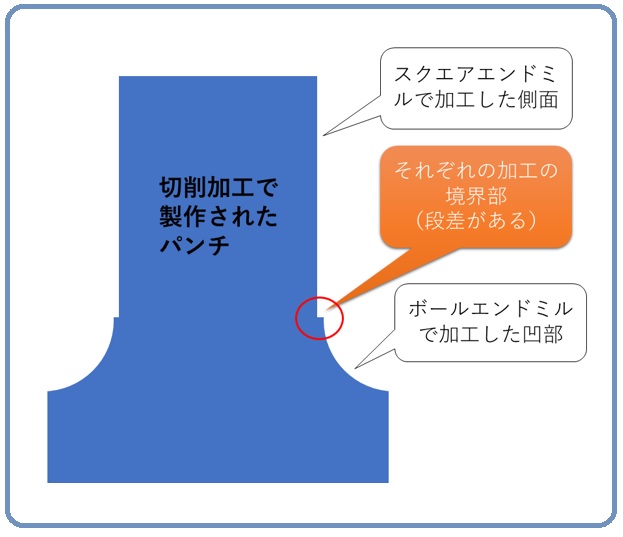

2. 応力集中、金型材料の選定

TOP

続きを読むには・・・

村上 英樹

金型・部品加工業専門コンサルティングです!販路開拓・生産改善・外注費削減の3つを支援するトライアングル支援パッケージ、技術を起点とする新しい経営コンサルタント

金型・部品加工業専門コンサルティングです!販路開拓・生産改善・外注費削減の3つを支援するトライアングル支援パッケージ、技術を起点とする新しい経営コンサルタント

現在記事

工場の経営者から現場の従業員の方を対象として「現場改善:発想の転換」をテーマに解説します。固定観念を打ち崩しながら現場改善に留(とど...

工場の経営者から現場の従業員の方を対象として「現場改善:発想の転換」をテーマに解説します。固定観念を打ち崩しながら現場改善に留(とど...

6、強いモノづくり ◆ お寿司屋さんに学ぶ改善のヒント お寿司(すし)屋さんでは、板前さんが注文通りに握り寿司やお造りを出してく...

6、強いモノづくり ◆ お寿司屋さんに学ぶ改善のヒント お寿司(すし)屋さんでは、板前さんが注文通りに握り寿司やお造りを出してく...

モノづくり企業の資材調達担当者が抱える“調達価格基準が不明”に、一つのヒントを提示します。生産資材を外部調達する場合に、1.調達品の材質・形状・寸法など...

モノづくり企業の資材調達担当者が抱える“調達価格基準が不明”に、一つのヒントを提示します。生産資材を外部調達する場合に、1.調達品の材質・形状・寸法など...

今回は、クリーンルームの停電復帰後対応を解説します。停電が発生するとクリーン度を維持できなくなり、クリーンルームの停電復帰後対応には...

今回は、クリーンルームの停電復帰後対応を解説します。停電が発生するとクリーン度を維持できなくなり、クリーンルームの停電復帰後対応には...

「マシニング加工における荒取りと仕上げは機械を分けるべきか」この内容についてはコンサルティングの際、よく受ける相談でもありますし、マシニング加工がボ...

「マシニング加工における荒取りと仕上げは機械を分けるべきか」この内容についてはコンサルティングの際、よく受ける相談でもありますし、マシニング加工がボ...

今回は、設備のメンテナンスと生産についての事例を解説します。コスト・法律遵守という相反する基本的な問題があるなかで、設備メンテナンス...

今回は、設備のメンテナンスと生産についての事例を解説します。コスト・法律遵守という相反する基本的な問題があるなかで、設備メンテナンス...

© ものづくりドットコム / ㈱産業革新研究所

ものづくりドットコムのIDでログイン

まだ未登録の方は、「無料」会員登録で多くの特典が!

Aperza IDでログイン

Aperza IDでのログイン機能は終了いたしました。

今後はものづくりドットコム会員ご登録の上、ログインをお願いいたします