今回紹介するプレスメーカーは、K工業株式会社です。3次元設計のメリットを追求した金型事業の高度化について解説します。

1. 3次元設計のメリットを追求した金型事業の高度化

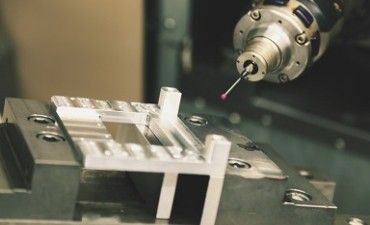

同社はシート部品・ステアリングコラム部品などの自動車用部品を製造する量産プレスメーカーでありながら、解析シミュレーションも使い、超ハイテンにも対応した金型を自社内で設計製造するなど、高レベルの金型を内製しているという点に特徴があります。同社は、金型意匠面だけでなく構造部の設計において、いち早く3次元での設計に取り組んでおり、その積み上げた実績や活用ノウハウも豊富です。使用するCADソフトとしてはCreo(旧Pro/ENGINEER)を使っています。Creoは、ハイエンドの3次元CADとして大手メーカーなどで使われており、その優れたモデリング機能や、大規模な設計にも活用できるなど高い評価を受けています。

2. 汎用ソフトと専用ソフトの違い

そもそも3次元CADには、機能や価格によって次のような順序で分類できます。

ハイエンドCAD

ミッドレンジCAD

ローエンドCAD

このうちハイエンドCADとローエンドCADには、自動車業界に限らず、家電業界や航空宇宙業界など、汎用的に様々な業種で使われるものが多いようです。一方ミッドレンジCADの中には、ハイエンドCADほど高価でなく、海外製・国産CAD問わず、金型業界に特化した機能を持つCADが多く販売されています。しかも、板プレス金型向け、射出成形金型(モールド金型)向けなど、同じソフトの中で、さらにそれぞれの金型に特化した機能を持たせているものがあります。

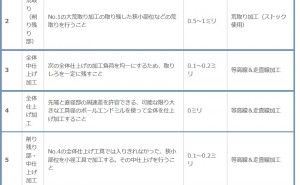

特に板プレス金型の設計においては、構造部の設計に入る前の工程設計で、多工程に渡る各工程の中間形状のモデリングや、順送型でのストリップレイアウトなど、これらを簡単な操作で迅速に行うことができる機能などが装備されています。

3. 3次元設計に求められる機能

筆者は、2次元設計・3次元設計いずれも実務経験がありますが、同じ金型を設計した場合、シンプルに組図までの設計ということであれば、どうしても設計リードタイムは2次元の方が早くなります(ただし、3次元設計の方が凡ミスや干渉ミスは圧倒的に減らすことができる)。

2次元設計では省略できる部位についても、3次元設計では、機械加工で行う細部の形状までモデリングしなければならないなど、どうしても設計の工数に差が出ます。しかし言い換えると、構造部の設計が終われば、そこから部品図へのバラシを行わなくても速やかに部品加工に入れるといったコンカレントエンジニアリングの方法をとれる点が、3次元設計のメリットです。

そもそも、3次元設計を行うメリットとしては、一般的には次の3点が挙げられます。

- 解析シミュレーションの活用

- コンカレントエンジニアリングの活用

- フィーチャー設計の活用

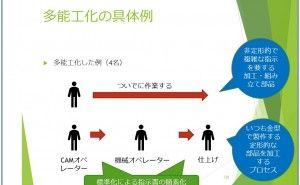

①の解析シミュレーションについては、同社はいち早く取り組んでおり、同社は得意とするハイテン材の高精度なプレス成形に活用しています。また、②のコンカレントエンジニアリングについても、前回の記事にて紹介させていただいた筆者との取り組みにより、設計→CAMの工程間で発生していた、一定数の部品のデータ作成を行った後、次工程に引き渡すといった「作り溜め方式」を打開することで実現しています。

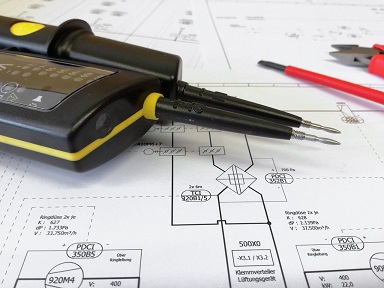

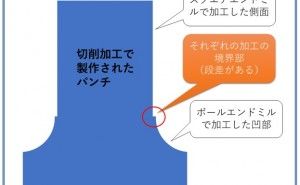

③のフィーチャー設計とは、3次元での構造設計において、キャップボルトやノックピン、ガイドピンやボタンダイなどの標準部品を金型内にアセンブリする際、配置するための穴形状にタップやリーマ加工、キリ穴やザグリ穴などの加工内容を属性としてモデルに付与させる機能を使った設計を称して筆者はそう呼んでいます。

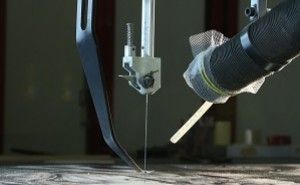

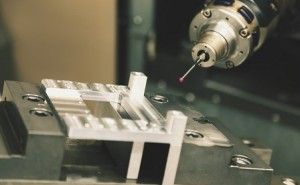

これにより、後工程のCAMオペレーターは、個々の部品の加工データを作成するにあたり、ワークの向きと原点を決め、後はCAMに加工属性が付与された部品モデルを読みとらせることで、自動で穴加工データを作成することができます。

4. 大規模設計にも利用される汎用設計CAD

いち早く3次元設計に取り組んでいた同社は、モデリング機能に秀でたCreo(当時はPro/ENGINEER)を導入し、これまで実績を積み重ね、設計を効率化するためのマクロや標準部品モデルなども構築してきました。

しかしながら、こうした大規模設計にも利用される汎用設計CADは、金型設計に特化したミドルレンジのCADと比較すると、板プレス金型の場合、構造設計の前の工程設計の利便性・フィーチャー設計利用の2点において、どうしても差が出てしまいます。

同社は、自社内の量産で使用する内製金型だけではなく、他メーカーで使用する外販金型の受託製造も行っており、外販金型については価格競争といった面もあります。

そこで同社は、3次元設計のメリットは最大限に活かしつつも、後工程を含めた全体リードタイムのさらなる削減に着手するべく、利便性の高い工程設計機能を持ち、フィーチャー設計も可能な3次元CADであるシマトロンへの移行を決断しました。

シマトロンへの移行に伴い、CAMオペレーションでの自動化が機能しなければ、真のメリットは発揮できないため、3名の設計担当者だけでなく、3名のCAMオペレーターまで巻き込む大がかりな移行作業になりました。

そこで同社は持ち前のPDCAの管理能力を発揮し、システム切り替えに伴う1人ひとりのタスクとスケジュールを明確に計画し、逐次進捗状況を確認しながら遅れが出ないよう現在も着実に進めています。

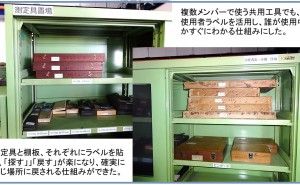

一方、上流工程である設計やCAM工程が効率化してくると、下流工程である機械加工工程の負荷が一気に高くなることが想定されます。言い換えると、この負荷を従来以上に流れ良くオペレーションすることで、全体のリードタイムを...