「マシニング加工における荒取りと仕上げは機械を分けるべきか」この内容についてはコンサルティングの際、よく受ける相談でもありますし、マシニング加工がボトルネックになっている場合は、対策としてよく提案させていただく手段でもあります。

これまで多くの加工メーカーをみてきた私の所感としては、分けているメーカーは多いようです。

理由は機械の回転率を高め、たくさんの仕事をさばくためです。また、焼入れ後に仕上げ加工を行う場合は、必然的に分けることになります。また途中で焼入れ処理を行わない場合でも、荒取りと仕上げ、機械を分けることで、荒取り後の歪み抜きを兼ねることもあります。

どちらかと言えば、剛性よりも高精度な動きを求める仕上げ用途のマシニングでも荒取り加工はできますが、長年使用し輪郭精度が落ちているなど荒取り用として使っているマシニングで仕上げ加工は避けたいという場合、どうしても仕上げ用のマシニングに渋滞が起こりがちです。

そこで仕上げ用のマシニングの渋滞を避けるため、荒取り加工は他のマシニングでやっておき、仕上げは仕上げ加工専用のマシニングで行い、仕事の回転率を高めるという金型メーカーや機械加工メーカーを多く見かけます。

1. 1台の加工機で荒・仕上げ加工を行うのは機械へのダメージを考えた場合避けるべきか

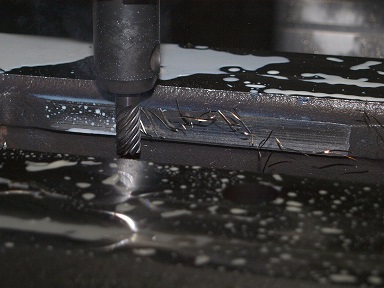

これは加工の内容によると思います。大きなワークの加工で、しかも起伏の大きな形状があり、高送りカッターよりも、太い直径の工具を使い、一回の切り込み深さを多くとる重切削をやりたい場合は、滑りガイドの剛性の強いマシニングに限定されると思います。こうした形状の荒取り加工においては、高送りカッターを使った浅い加工深さで高速に削る軽切削の荒取り加工よりも、前述したような重切削で加工した方が能率は上がると思います。

実際に私は、滑りガイドではなくリニアガイドのマシニングセンターでスローアウェイを使った重切削を行い、機械を痛めてしまった経験があります。

2. CAM側での配慮

それと、仕上げ用のマシニングで荒取り加工を行う場合は、加工深さ方向を薄く削る軽切削になりますが、加工データを作るCAMソフトは慎重に選んだ方が良いと思います。

例えば、工具直径の半分以下の幅方向で、薄く高速に削る荒取り加工の軌跡においては、絶対に工具直径の幅(以下、1Dと表現します)のパスが出ないCAMを選ばないと機械を痛める可能性があります。この点について、私が使ってい...