金型加工用NCデータ作成における省力化のポイントと実例 (その1)

2019-03-15

今回は金型製作における機械加工用NCデータ作成の省力化をテーマに執筆させていただいた。NCデータとは主に、NCフライス、マシニングセンター、ワイヤー放電加工機、型彫り放電加工機などを動かすための動作プログラムを指す。

このNCデータ作成作業においては、工作機械に直接人間が打ちこむ場合もあるが、近年CAD/CAMを使うことが多くなった。したがって今回、CAD/CAM作業を前提にした省力化を中心にまとめている。

今回、NCデータ作成の省力化にあたり、金型製作における様々なNCデータ作成の状況に応じ、どのようなアプローチで省力化を図っていくべきか、またそれを実現するソフトウェア技術にはどのようなものがあるかなど、実際に運用している企業の事例を織り交ぜながら紹介していきたい。

まずは、普段行われているNCデータ作成作業のパターンを整理してみよう。

ここ数年、多くの金型メーカーで取り組まれている3次元の金型設計も、かつては2次元設計であったことから、現場に提供されていたのは、紙仕様の金型図面や部品図であった。

これにより現場では、金型構造部を構成するプレート類の加工について、紙の図面を見ながら工作機械に直接プログラムを打つか、2次元用のCADデータであるDXFデータを設計担当からもらい、2次元用CAD/CAMにそのデータを取り込み、NCデータを作成していた。今も2次元設計が主体の金型メーカーは、このパターンで作業している。

また、金型構造部は2次元設計であっても、例えばプラスチック成形金型やダイカスト金型における製品意匠面の機械加工においては、立体的な自由曲面に対応できる3次元加工が必要になるため、意匠面のあるキャビ・コアの3Dモデリングを行い、3次元CAD/CAMを使ったNCデータ作成を行う。それ以外の構造部(主にプレート類や小物部品)は、紙図面や2次元CAD/CAMを使ったNCデータ作成を行っている。

近年、金型構造部においても設計の3次元化が普及してきたため、上記パターン①②とは異なり以下のような方法がとられている。

金型全体設計は3次元で行うが、各部品については、加工現場で従来の手順が踏めるように2次元図面を作図するパターン。金型全体図は3次元データで現場に提供するか、もしくは紙図面で作図する。NCデータ作成作業については、前述したパターン①②とほとんど手順は変わらない。プレート類や小物部品については、従来の2次元加工の手順で行い、自由曲面が存在する金型意匠面についてのみ、3次元CAD/CAMを使ってNCデータを作成する。

金型全体設計は3次元で行い、加工現場に対しても3次元データで提供するパターン。この場合、現場で扱うCAD/CAMは3次元に対応している必要がある。このパターンは、主に金型メーカーから、他の機械加工業者に加工依頼する場合にとられることが多い。この場合のNCデータ作成作業において加工現場は、2次元図面に変換するか、3次元モデルのまま扱うかで手順は異なる。2次元図面に変換した後の手順は、前述したパターン①②と同じである。しかし、3次元モデルのままNCデータを作成する場合では、Z方向の情報を人間が手入力しなくて済む。

金型構造部の設計を行う際、設計者がボルトやノックピンなど標準部品を配置する場合に、穴加工や切削加工などの加工属性まで割り付ける「フィーチャー設計」を行うパターン。このパターンは、金型メーカーの社内プロセスにおいて、設計と加工現場で同じCAD/CAMを使用している場合にとられることが多い。

ここまで色々なNCデータ作成のパターンをみてきたが、それぞれの作業パターンにおいて、省力化のために取り組むべきことを見ていこう。

このケースにおいては、目新しいソフトウェアの機能開発も少なくなってきているが、パターン③に出てきた3次元のフィーチャー設計は、2次元設計でも行うことができる。具体的には金型構造設計の際に、キャップボルトやノックピンなどの標準部品を平面図に配置すると、例えばプレス金型であれば、ストリッパー、パンチプレート、バッキングプレートなど、各階層のプレートそれぞれに加工定義(タップやキリ穴、ザグリ穴など)が付与される。またその部品と加工に対応した断面図が、側面図や正面図などに自動作図される。こうした機能を使うことで、改めて加工現場にてゼロからCAM定義を行うことなく、加工担当者は加工ワークの向き、加工原点の設定、加工定義の調整などで済む。

CAM上の加工定義においては、従来手作業で行っていた操作を可能な限りマクロ化することが望ましい。また、操作マクロや加工条件を担当者間でシェアすることで、全体の効率化につながる。

プレートや小物部品に対する2次元加工の省力化の方向性は、上記のパターン①と同じである。

金型意匠面に行う3次元加工のCAM作業省力化については、まずはやはりマクロ化は必要である。例えば、荒取り→部分荒取り→中仕上げ→仕上げ加工→狭小部の削り残り加工といったプロセス・使用工具・加工条件は、標準化できることが多く、データ作成の都度定義するのは時間の無駄と言える。

それぞれのCAMが実装している加工プロセスの保存と呼び出し機能をフル活用すると共に、最も安定したプロセス・条件を社内でシェアするべきである。

また、かつては3次元加工のCAM作業において、前工程で仕上がっている面に工具軌跡を触れさせたくない、凸のピン角形状にダレを発生させたくないといった理由から、本来の加工形状にはない、工具軌跡を制限するためだけの、通称ダミー面と呼ばれる一種の蓋のような役目をする形状を作成しながらNCデータ作成することもある。しかし近年、CAMによってはダミー面と同等の機能もあり、活用したいところである。

この場合において、2次元CAMを使ってデータ作成を行う場合は、3次元モデルを一旦2次元の状態に変換しなければならない。NCデータ作成省力化のためには、こうした事前準備を迅速に行うことも重要である。

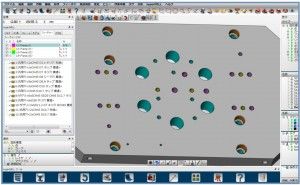

3次元に対応できるCAMを使って2次元加工を行う場合、CADモデルをCAMに取り込む際、フィーチャー設計に近い状態で取り込むこと...

ができれば、人の操作で行う加工定義を省力化することができる。例えば、モデル上の各面の色で加工種類を認識する機能がある。穴であれば、タップ穴やリーマ穴の認識などがあり、ポケット加工などのエンドミル加工においては、▽の粗い加工面で良いのか、▽▽や▽▽▽の仕上がり面まで必要なのかの認識がある。

この場合のプレート類の加工においては、最も省力化できる余地が大きい。

フィーチャー設計された部品のCADモデルを受け取った加工現場のCAM上では、各プレートをフィーチャー認識させると、例えば穴加工であれば、タップ穴やリーマ穴など穴種類をモデルから認識させることができ、センター穴→ドリル穴→タップ加工といった、連続した加工プロセスが自動で定義される。こうした機能を使うことで工数削減はもちろん、現場での加工ミスや漏れを減らすことも可能になる。

次回に続きます。

この文書は、『日刊工業新聞社発行 月刊「型技術」掲載』の記事を筆者により改変したものです。