コストを明確にして、評価できる人材を育成する(その1)

2016-03-11

コストを明確にして、評価できる人材を育成する過程を、次のS社を例に、二回に分けて解説します。

S社は、印刷機械の受注の窓口企業として、社内での設計、製作はもとより、自社の所属する工業団地内外の協力会社約100社とともに、部品の製作だけではなく、装置やユニットといった完成度の高い製品を作っています。

この完成度の高い製品作りは、発注企業からしても、多くの部品を協力企業にばら撒いて、個々の部品の納期や品質、コストなどの管理をする手間を省くことができ、非常に効率のよいものと評価されています。

しかし、顧客では、価格競争の厳しさもあって、コストをシビアに分析し、価格交渉を行っています。具体的には、コスト見積りのためのコスト基準を整備しており、この基準をもとに理論的にコストを算出し、取引先との価格交渉を行っています。

これに対して、S社では、従来の経験をもとに交渉を進めようとするのですが、コスト情報が整備されていないこともあって、顧客の提示金額をもとに防戦一方の厳しいコストダウン要求を受けることになってしまっています。

また、コストダウンを進めるに当たっても、顧客との間で決定したコストダウン金額に対して、協力会社への何%のコストダウンを依頼するという進め方が中心となっており、なかなかコストダウンが進まず試行錯誤していました。

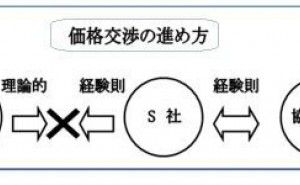

このため、図1のように、コスト情報を整備して、理論的なコスト算出およびコストダウンのための人材育成とコストマネジメントの体制作りを図ることになったのです。

図1.価格交渉の進め方

顧客との価格交渉のためには、まず自社でも理論的にコストを見積るためのコスト基準を持つことが必要です。コスト基準を持つことによって、顧客と対等にモノ作りに関する論議を行うことができるようになり、コストダウンのための協力関係を強化できることになるからです。

また、協力会社に対しても、コスト基準を用いて、コストダウンを理論的に検討でき、協力関係の強化を図ることができるからです。このことから、以下の項目を遂行できる人材の育成を図ることになりました。

(1)顧客と価格交渉を進めるに当たって、その部品のコストについて理論的に説明・対応できること。

(2)協力会社との部品の価格交渉において、理論的に対応できること。

(3)部品のコストダウンのための改善点の発見、経済性の評価が行えること。

(4)社内および協力会社について、コスト教育が行えること。

会社の売上高に占める割合が高い印刷機械用装置及びユニット、そしてそれらに使用されている加工部品に対象を絞り、それらの加工部品の製作における主要な工程と設備機械にする。

(1)機械加工部品 (2)板金加工部品

コストマネジメント体制と人材育成研修の位置づけについて参考に図2にを示します。コストマネジメント体制を確立するうえで、まず理論的なコスト見積りが行えるように経営活動や生産活動に関する情報を収集し、コスト見積りのために情報の加工と整備を行います。このとき、整備した情報は、Excelを活用して、コスト見積りのプログラムに展開します(SCS 構築プログラム)。これが、今回の人材育成研修範囲です。

つぎに、作成したコスト見積りプログラムを使って、顧客及び協力会社との価格交渉、工場のコスト改善ポイントの発見などに運用し、課題の抽出や改善活動を行います。(SCS 運用プログラム)

これら2つのプログラムを実行する中で、経営活動とコストとの関係を明確にし、製品や部品のコスト見積りおよびコスト評価を正しく行える人材(コストエンジニア)の育成を図ります。

図2 コストマネジメント体制構築の鳥瞰図

人材育成研修プログラムの活動項目およびそのスケジュール 例について図3に示します。

(1)コスト見積りのためのコスト理論教育

コスト見積りのためのコストはどのような構成要素になっているのか、その関連性などコスト理論教育を行い、経営活動とコストの関係について教育をします。そのうえで、研修全体で進める活動のポイントや意味、重要性などを理解してもらいます。

(2)対象製品の選定と分析

つぎに、現在自社で取り扱っている製品についての分析を行います。製品の分析では、実際に作っている製品や部品の工順(工程手順)を整理します。この工順の整理は、製品や部品を作るために必要な工程、設備機械(ワークセンター)、部品に使われている材料の素材形態などを整理します。(活動項目1~3)製品の分析をまとめると、現在の工順が明らかになるとともに、その品目を作るうえでベストな方法なのか、設備機械はこれが本当によいのか、使用している工具類は、適正なのかなどの課題発見にも役立ちます。

(3)テーブルの作成

整理した設備機械の情報をもとに、その設備機械の単位時間当たりの加工費(加工費率)の設定(活動項目5)、部品の加工時間(所要時間)を算出するために設備機械ごとに必要な詳細工程と加工諸条件などの設定(活動項目4)、材料単価や材料使用量などの設定(活動項目6)を行い、コスト見積り結果を活用して、検証をします。このフェースの中で、コスト見積りのためにまとめた情報を加工して、Excelを活用した見積りプログラムの開発を行います。

(4)コスト見積りのための運用ルールの作成

最後に、多くの社員が見積もりプログラムを使えるようにするため、マニュアルや運用上のルールなどを作成します。

(5)研修スケジュールを通じてのExcelでのプログラム開発

スケジュール表には記載しておりませんが、Excelを活用して見積りプログラムを作成することになっています。この見積りプログラムを活用して、プロジェクト・メンバーが、コストを算出し、そのコスト値を理論的に説明できるようになることです。

6.研修活動でのポイント

今回の研修の成果を高めるためには、以下の3点が重要になります。このための方策を事前に検討しておくことが求められます。

(1)情報収集力を高めること

①経営幹部のリーダーシップ力

顧客との価格交渉を理論的に進めるにあたっては、生産活動や作業内容についてよく理解していることが求められます。このため、S社の経営幹部から社内および協力会社に研修の目的を説明し、全面的な協力体制を整えていただいた。

②三現主義に徹する

三現主義ともいわれるように、現場、現物、現実を確認することです。部品の作り方について、確認することなく...

、「こうだろう。」、「たぶん」といった曖昧な状態での検討をしないことです。S社の場合、曖昧な内容については、プロジェクト・リーダーの方が、遠方でも足を運んで確認をしました。

この結果を経営幹部およびプロジェクト・メンバーに報告し、全員共通の理解を高めることができました。

(2)課題の把握

生産活動の中で作業内容の分析を行うと、生産する部品の形状や寸法などの特性によって発生する特有の作業があります。たとえば、フライス加工で部品の長さが、ある一定以上に長くなると設備機械への取付けのためにバイスは1個では足りず、2個必要になります。このような要因とその場合の作業時間の変化などをしっかりとつかまえることが求められます。そして、これらの内容を整理し、見積りプログラムに反映されることです。

この情報を反映できないと、価格交渉のために見積もった金額は、採算性を悪くすることになります。したがって、現場での作業内容の確認を怠らないことが肝要になってきます。S社では、プロジェクト・リーダーが、この課題を強く認識していたため、積極的な情報の収集と整理が行われました。

(3)データの整合性や検証の仕方

作成した見積りプログラムが、実際の見積り活動で活用した場合に、何らかの漏れや問題の発生がないかを確認することです。ときに、見積りプログラムで算出した金額と協力会社から提示された金額との間に大きな差が生じてしまうことがあります。

この原因は何かを分析し、解決しないと見積りプログラムの信頼性が失われ、意味のないもののように扱われてしまうからです。このため、データの整合性や検証には十分な時間をとっておくことが大切です。