追求するのは擦り合わせ能力を活かすマネジメント(その2)

2016-12-06

前回のその1に続いて解説します。それでは、まず「調整」の仕組みについて考えたいと思います。最初に質問です。調整の仕組みが欠如した製品開発はどのような状態なのでしょうか。調整の仕組みがない状態は日本の多くの製品開発現場で見ることができます。「できた成り」の開発スタイルです。通常の製品開発であれば開発(設計)の期限が決まっているわけですが、この期限の時点でできているものがゴールとなるような開発です。製品開発のゴールはその時点でできている状態ということですから「できた成り型開発」です。もう少し良い表現を使うと、期限まで精一杯がんばった結果がゴールだということです。したがって、「ベストエフォート型開発」ということもできます。

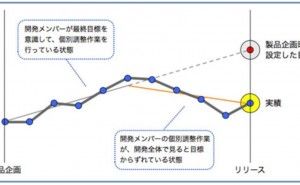

開発の進み方は図14 のようなイメージになります。製品開発を始めるとき(図では製品企画時点)は、製品開発(設計)の目標設定を行います。開発が始まると、その時々で個別に様々な擦り合わせ作業が発生しますから、開発作業の軌跡はジグザグです。それでも、開発初期は開発作業が進んでいないこともあり、開発全体としては設定した目標に向かって前進します。しかし、開発の進捗とともにさまざまな課題・問題が発生し出すと、個々の課題解決は局所最適な行為になってしまい、開発全体のベクトルは必ずしも当初の目標に向かっていないことになります。そして、適切な軌道修正もできず、最後には当初の目標とは全く違うものになってしまいます。

図14.個別擦り合わせと全体最終目標の乖離

開発メンバーは個々の問題解決に全力を注いでいるにもかかわらず、全体で見るとゴールとは違う地点を目指しているのですから、メンバーにとってはがんばりが報われないことになりがちです。プロジェクトマネジャーやリーダーも、全体の状況把握に努めているものの、毎日、あちこちで行われている擦り合わせ作業を把握することが困難なため、開発後半の統合評価の段階で思い通りに動いていないことに気づきます。何とかしようとヘトヘトになりながら軌道修正を試みるものの、リリースまでに残された時間は少なく、あえなく時間切れとなってしまいます。

結局、開発のその時々で、個別課題解決という個々のベクトルを合成した全体ベクトルを把握することができないために、目標に向かっているかどうかを確認することや細かな軌道修正を行うことができず、このような状況を引き起こしてしまっているのです。したがって、擦り合わせ型開発には、個別活動も全体の開発活動も把握して小さなフィードバックループで軌道修正できる「調整」の仕組みが必要です。

擦り合わせ型開発というとトヨタ生産方式がモデルとなっているわけですが、トヨタ生産方式では「ジャストインタイム」が調整の仕組みだと考えられます。ジャストインタイムとは、部品もしくはモジュールが、必要なときに必要なだけ供給される仕組みですが、その本質は、在庫がたまったり供給が切れたりすることが、工場のどこであっても、誰の目にもわかるようになっているということです。工場全体を見渡せば全体の状況も把握できます。まさに「見える化」です。

しかし、製品開発(設計)における調整の仕組みは、工場よりも難しい要素があります。工場であれば、最終目標も各工程の作業も明確ですから、工場全体のベクトルと、各製造工程のベクトルを一致させることはわかりにくいことはありません。しかし、製品開発(設計)の場合は、様々なわからない要素を含んだ状態で進めざるを得ないことが多く、何を見える化するのか、どう見える化するのかなど、より複雑な仕組みが必要になります。もちろん、製品開発も工場と同じように、最終目標も各工程も明確にした状態の実現を目指すことも必要なこ...