【目次】

- 製品データ管理の導入 (その1) PDM/PLMの概要

- 製品データ管理の導入 (その2) 「リンク」で開発を変える

- 製品データ管理の導入 (その3) 部品データを活用した全体最適設計の仕組み

- 製品データ管理の導入 (その4) 部品データを活用した全体最適設計の仕組み

- 製品データ管理の導入 (その5) アセンブリ単位に CAD リンクで作る部品表

- 製品データ管理の導入 (その6) 生産工程標準化による製造性設計と原価の最適化

- 製品データ管理の導入 (その7) 顧客対応や業務効率化が業務の滞留を引き起こす

- 製品データ管理の導入 (その8) データ指向、IT要員育成が製品開発基盤構築のカギ

- 製品データ管理の導入 (その9) データ指向、IT要員育成が製品開発基盤構築のカギ

1.全体最適となるデータを設計

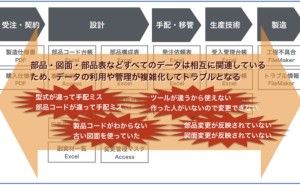

- 登録してある部品型式などの不一致や記載ミスがあった

- 製品コードなどの必要なデータがどこの台帳にあるのかわからない

- 登録してある図面番号が古いままだった

- マクロで自動化してある台帳更新をマクロ作成者が異動したので修正できない

といったトラブルが発生し、その対応に時間をとられることで全体の業務効率を下げてしまうのです。現場で個別に対応していて管理台帳を変更したり増やしたりしている限り、このような状況になってしまうことを避けるのは困難です。

設計・製造リンクは受注から始まり設計や手配、製造といった一連の業務(開発工程)に必要なデータを適宜提供し、データによってそれぞれの業務をスムーズにつなげる開発のプラットフォームです。データ視点で開発全体の最適化を行うことで、進化する技術や部品への追従、新規顧客や新規領域の開拓、厳しい顧客要求への対応、技術者のさらなるレベルアップなど外部や内部環境の変化にすばやく柔軟に対応することができるのです。