【目次】

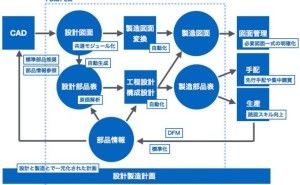

PDM (製品データ管理)導入を成功させるカギ 第2回では、開発・生産に関係するモノや活動をデータ化し、相互にネットワークでつなぐことで、設計、製造、保守といった開発の全体最適を目指すのが、PDM/PLM(以下、PDM)導入の狙いだということを、「リンク」というキーワードを使って解説しました。

第3回のその1では、PDM による「リンク」の例として挙げた「設計・製造リンク」によって設計がどのような作業になるのかをもう少し詳細に解説したいと思います。

1.局在している部品データ

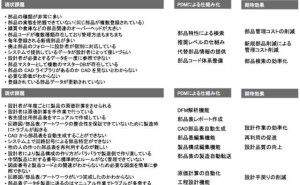

製造業における設計といっても、開発している製品や生産量、設備などによってその作業内容は様々です。ただ、どのような製品や生産形態であれ、手戻りやトラブルのない高い品質と徹底的にムダを省いた低コスト、そして、顧客要求や仕様変更に迅速に対応できる短納期を満足することができる設計の仕組みが求められるのは間違いないはずです。

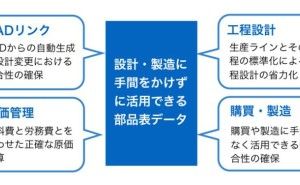

PDMによる設計・製造リンクが狙うのはCAD や CAE(以下、CAD)を使った設計の段階で品質、コスト、開発期間のすべてを考慮した設計ができる仕組みを作ることです。その一つが、部品に関するデータを徹底的に活用する仕組みです。

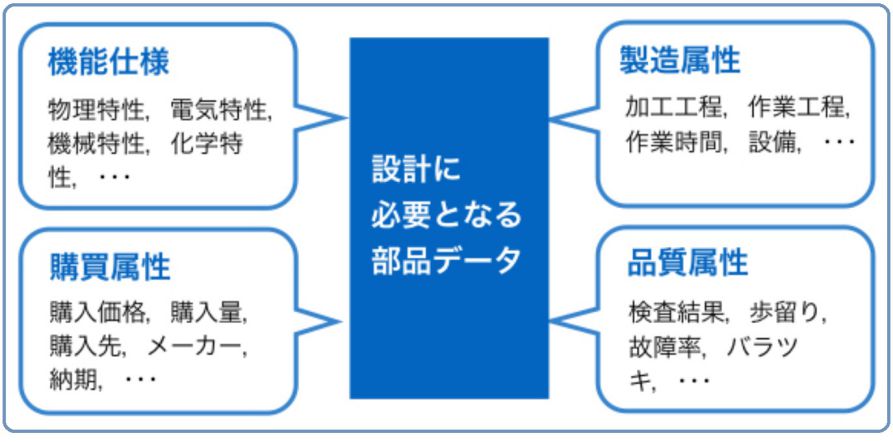

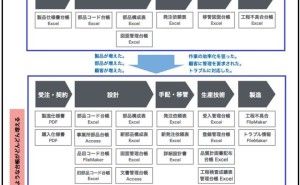

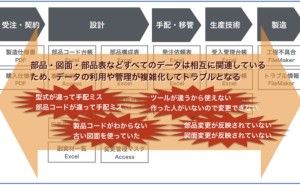

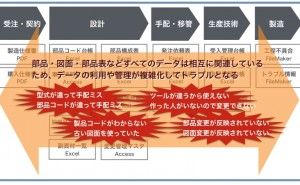

開発・生産の現場には、図1のように部品に関する様々なデータが存在しています。例えば購買部門には部品の購入仕様や価格や購買量、受入検査での問題件数などがあります。製造部門には部品の処理/作業時間や欠品や作業ミスの件数などがあります。そして品質保証部門には市場での故障やトラブルの原因となった部品の情報があります。実際の現場にはもっとたくさんの部品に関するデータがあるはずです。同じ部品でも代理店や購買量によって変わる購入価格や同じ部品でも季節や時間帯、作業者によって変わる作業時間やトラブル件数、同じ部品でも使われている製品やモジュールなどによって変わる故障件数など、条件や環境まで含めると現場には膨大な部品に関するデータが存在しています。

図1. 設計時に活用できる部品に関するデータ

しかし現場には品質、コスト、納期(以下、QCD)などの部品に関係する膨大なデータがあるにもかかわらず購買関連データは購買部門のデータベースにあり、生産工程関連データは製造部門のデータベースにあるというように、現場のあちらこちらに局在しているために簡単に参照できない場合が多いのです。

QCD のすべてを考慮した設計を行うためには、現場に局在している(散在している)部品に関するデータを一カ所に集めて簡単に参照できるようにする必要があります。これが PDM の重要な役割のひとつです。

2.部品データを活用した設計の仕組み

様々な部品データが簡単に参照できるようにすることで、設計図面をCADで描いたと同時にその図面にある部品を抽出して、部品一つひとつについての部品データを確認することが可能になります。

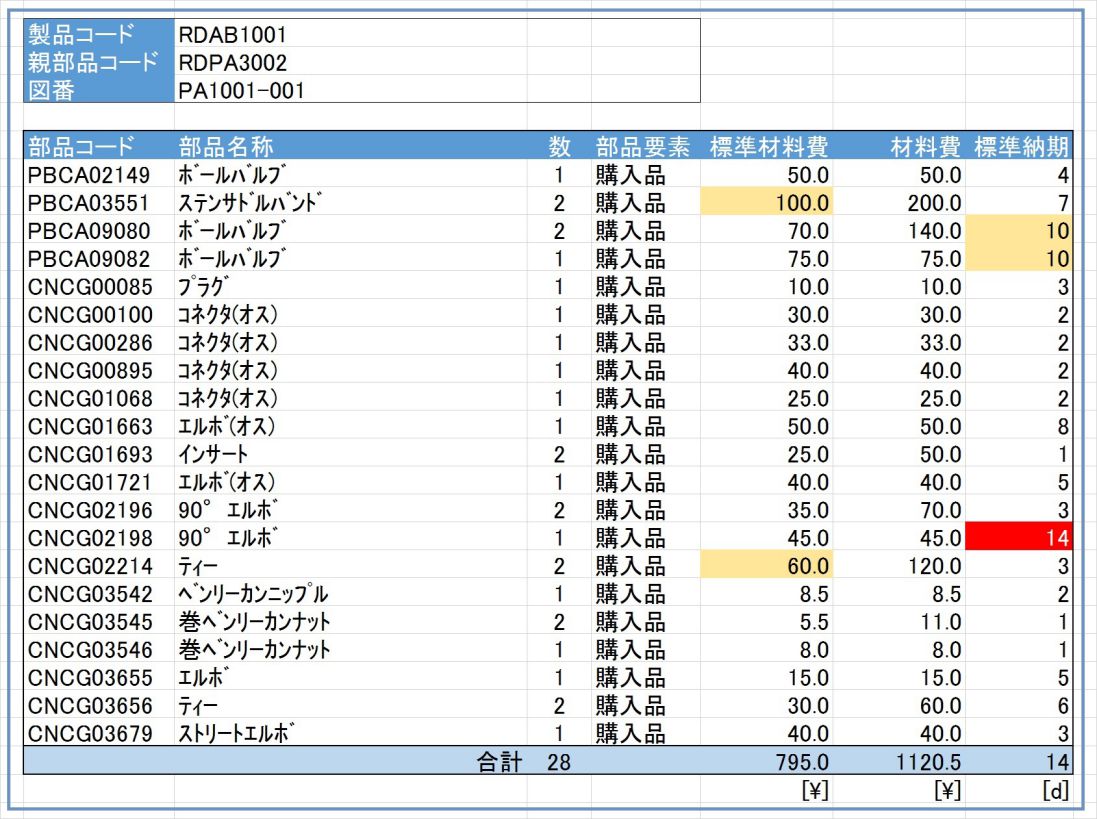

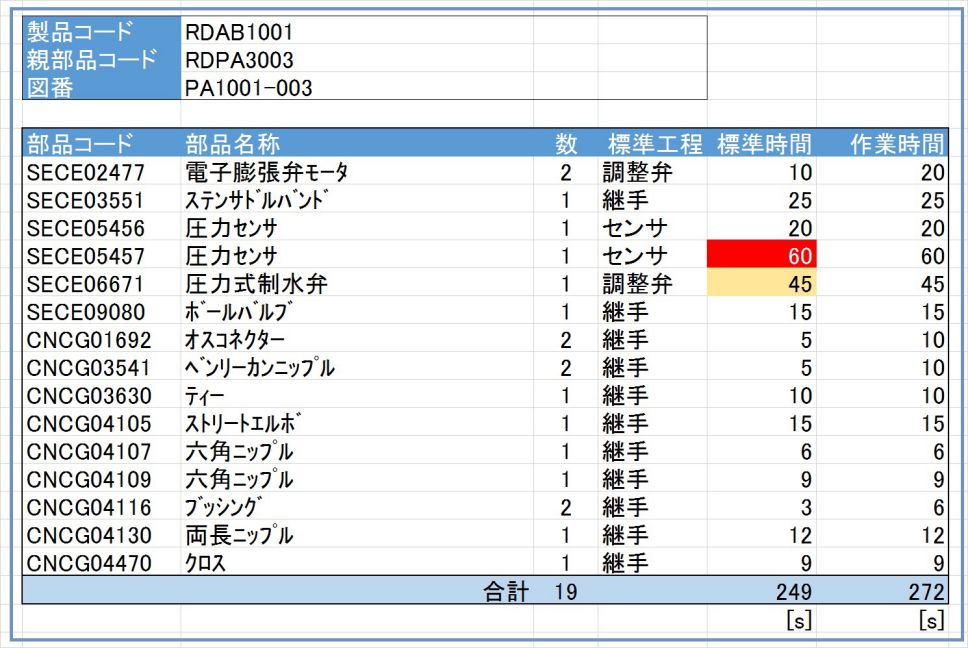

図2は設計図面の中から購入部品だけを抽出して、その購入価格(図では標準材料費)と手配納期(図では標準納期)を表示させた例です。設計図面に含まれる購入部品の材料費合計や、購入価格や納期が問題になりそうな部品を把握することができます。図で標準材料費の欄が黄色になっている部品は、過去1年間の購入価格が設定している基準の ±10% 以上のバラツキがあるものを示し、±20% 以上のバラツキがあると赤色になります。購入価格の変動が大きいのでこれらの部品を使うのは避けるべきです。また、標準納期の欄も設定している基準納期と比較して、納期が長い部品をその程度によって赤色や黄色で表示しています。

図2. 使用している部品の材料費と納期の確認

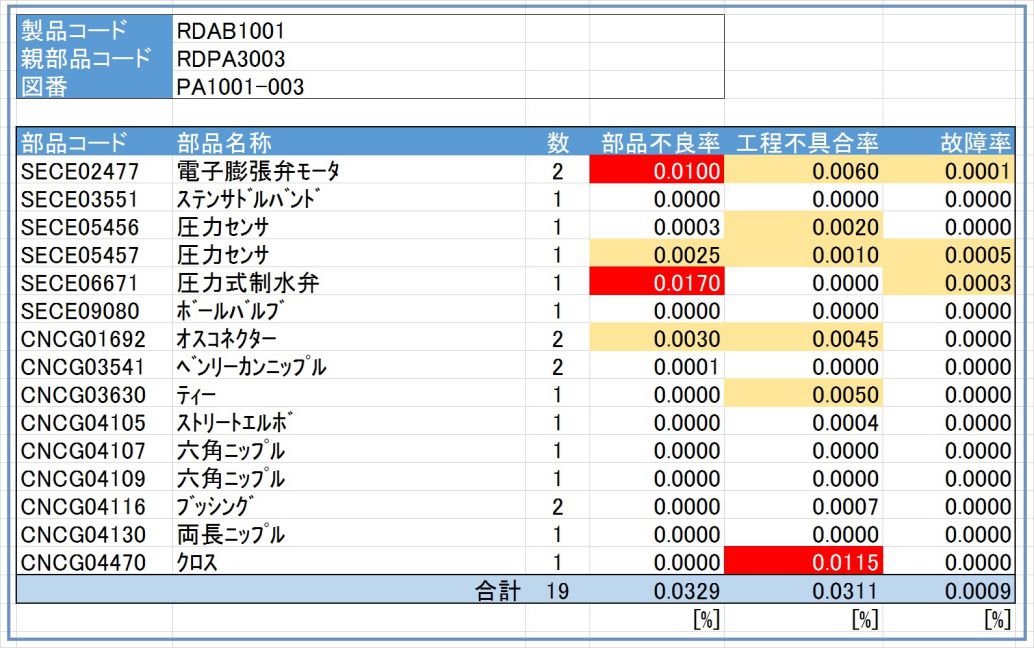

図3は設計図面から使われている部品を抽出して、部品ごとに受入検査での不良率、生産時の工程不具合率、および出荷後の市場故障率を示した例です。図2と同様に1年間の受入検査での不良率が定めた基準値よりも高い場合や、製造段階での不具合や市場での不具合が設定している基準値よりも高い場合には、赤色や黄色で注意を促すようになっています。いずれもトラブルになる可能性が高いため使うのは避けるべき部品です。

図3. 使用している部品の品質確認

図4は、設計図面から使われている部品を抽出して、部品ごとに設定している標準の生産工程での処理にかかる時間を表示した例です。「標準工程」は標準の生産工程、「標準時間」はその生産工程における処理時間、そして「作業時間」は標準時間に部品数をかけて求めたその部品の合計処理時間です。このような表示によって、設計図面に描いているユニットやモジュールの生産に必要なリー...