【目次】

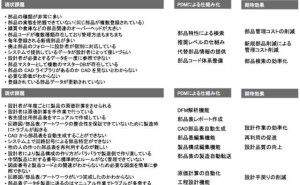

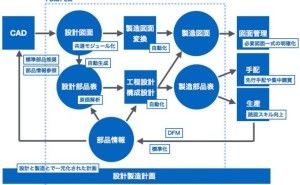

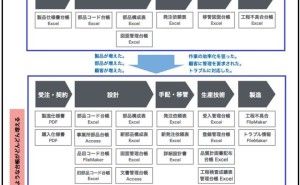

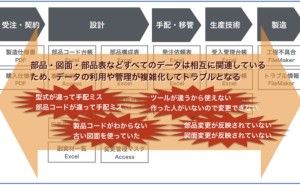

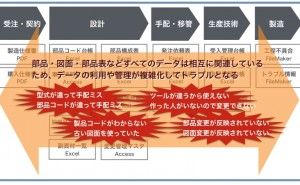

PDM (製品データ管理)導入を成功させるカギ 第2回では、開発・生産に関係するモノや活動をデータ化し、相互にネットワークでつなぐことで、設計、製造、保守といった開発の全体最適を目指すのが、PDM/PLM(以下、PDM)導入の狙いだということを、「リンク」というキーワードを使って解説しました。

第3回その2では

その1に続いて解説します。PDM による「リンク」の例として挙げた「設計・製造リンク」によって設計がどのような作業になるのかを、全体最適となる判断基準の提供から解説したいと思います。

1.全体最適となる判断基準の提供

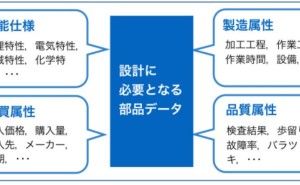

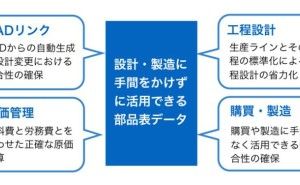

PDM によって、現場に局在している部品に関するデータを設計段階で一括して参照できるようになることで品質、コスト、納期を総合的に考慮した部品を使った設計が可能になるわけですが、様々なデータを単純に提供するのではなく、適切な判断基準を提供することが重要です。設計・製造リンクが狙うのは、設計者が単に機能性だけを考慮して部品を選ぶのではなく、生産や保守なども含めた全体最適となる部品選択ができるデータにして提供するということなのです。

例えば部品材料費の場合、設計者は購入ロットごとに変動する購入価格や最新の購入価格を見ても、実際に購入する際の価格がどうなるのは分からず、部品を選ぶ際の材料費をいくらと考えればいいのかは不明確です。プロジェクトや人によって材料費が変わることにもなりかねません。

設計部門は開発する製品の材料費に責任を持つわけですが、その責任は部品一つひとつの購入価格を抑えるのではなく、使う部品が目標とする原価となるように設計することで果たすのです。購入価格を抑える責任は実際に購入を業務とする購買部門にあります。つまり個々の部品の材料費を決めるのは購買部門で、設計部門は購買部門が決めた材料費で、使う部品を判断するということです。

このように、役割や責任にもとづいて提供するデータを考えることが大切なのです。設計部門は購買部門が決めたこの材料費で計算した原価が目標原価に収まるように部品を選ぶ責任があり、購買部門は設計部門が納得でき、かつ1年や半年といった一定期間、責任を持って購入できる価格を材料費とし、実際の購入価格がその値に収まるように部品サプライヤーと交渉、契約する責任があります。設計部門が使う材料費はこうやって決めた材料費です。

図1.標準材料費

図1は、ある部品の実際の毎月の購入実績(価格と量)を示したグラフです。購入価格は毎月、あるいは、ロットごとに変動するわけですが、設計部門には一定の値を材料費として提供するわけです。これを標準材料費(標準原価)といいます。

原価計算にはこの標準材料費を使うことになるので、購買部門は標準材料費によって部品を選ぶ際の判断基準を設計部門に提供していることになり、全体最適となる部品選択を促すことができます。例えばセンサーの市場動向から1年後にはあるシリーズの供給が増え価格も下がると判断したら、購入量を増やして部品サプライヤーとの価格交渉をより有利に進めることで製品原価を低減することができます。そのために、今の段階で標準材料費を低く設定して積極的に設計部門にそのシリーズを使うことを勧めるという施策が可能です。

また、標準材料費だけでなく別のデータを関連づけて設計部門での部品選択に関与することも考えられます。たとえば図2に示したように、継続的に安定した部品購入を優先させるため、標準材料費に加えて購入価格の変動率を ±10% と以下という基準値とともに設計部門に提供しています。

標準原価のもう一つの要素である労務費も同じです。製造部門がその部品の加工や組立に必要な作業や設備にかかる費用を宣言...