【目次】

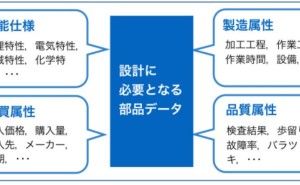

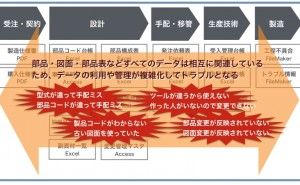

この連載ではPDM/PLM(以下、PDM:製品データ管理)の導入・運用をシステムベンダー主導ではなく、自社の設計・製造をデータで「リンク」することで設計、製造、保守といった開発の全体最適を実現する仕組みを設計し、PDM:製品データ管理 を使って実装するためのポイントを解説しています。

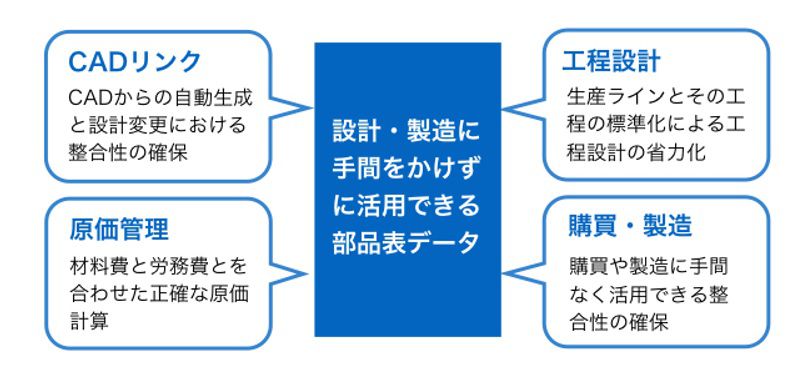

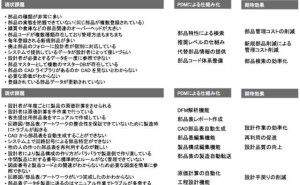

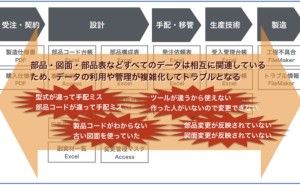

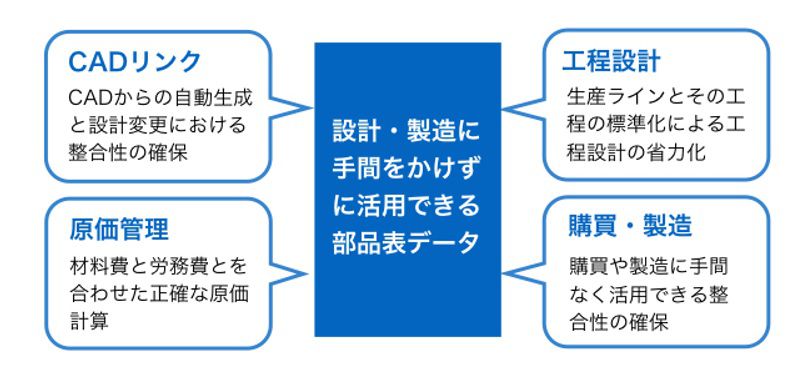

前回の部品データの活用に続き、今回は部品表の活用という視点から設計および製造の全体最適化の仕組みを解説したいと思います(図1)

図1.設計・製造に活用できる部品表データ

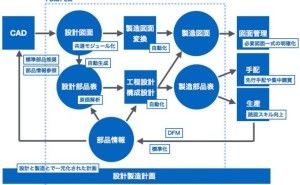

1.CADとリンクした部品表の作成

PDM 導入のメリットの一つに、CAD で作成した設計図面から抽出した部品リストをもとに部品表を一元管理できることがあります。一つのアセンブリを電気・電子系CADと機械系CADの両方で設計する場合でもPDM の機能によって、それぞれの CAD で作成した図面の中の部品をそのアセンブリの部品表として一つにまとめることや、アセンブリの図面を変更して部品が変わった時にそのアセンブリの部品リストを更新することなどを簡単に処理することができ、部品手配や設計変更などに掛かる設計者の負担を減らすことができるからです。

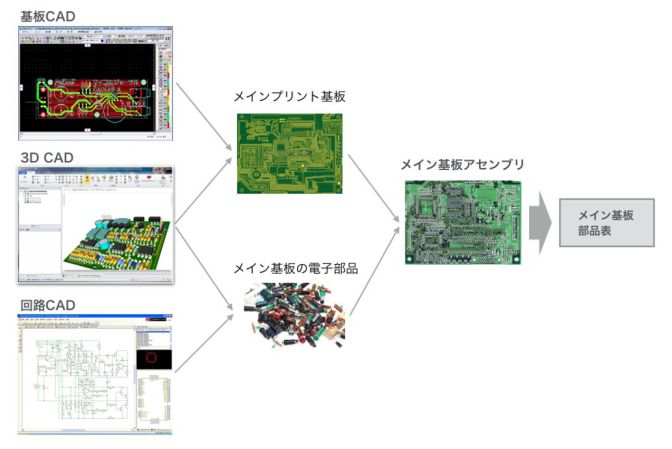

図2.DMによるCADからの部品表作成

例えば図2のような基板の場合、回路 CAD で回路設計した上でプリント基板そのものや配線パターンは基板 CAD で設計し、さらに、3D CAD で干渉チェックなどを含めた実装設計を行うことが考えられますが、この基板の部品表を作るためには、CAD で作成したそれぞれの図面から抽出した部品をひとつにまとめる必要があります。PDM はこの処理を行ってくれます。さらに、前回紹介したように部品データを活用することで、使われている部品の原価や納期、品質などを評価することもできます。

このように、PDM に CAD をリンクさせて部品表を管理することで、設計図面と部品表の同値性や整合性を確保することができ、設計図面と部品表とをそれぞれ修正するというようなムダな作業をなくすことができます。

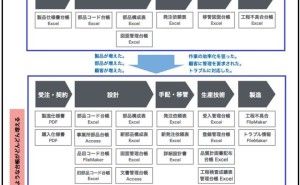

2.購買や製造につなげる部品表の作成単位

このように、PDM を使うと CAD とリンクした部品表管理が可能になるわけですが、部品表が部品手配や製作、組立といった製造に利用されるデータであることを考えると、設計・製造の全体最適を目指す「設計・製造リンク」では、手間や手戻りを生じることなく部品表を購買や製造で利用できる仕組みにすることが重要になります。

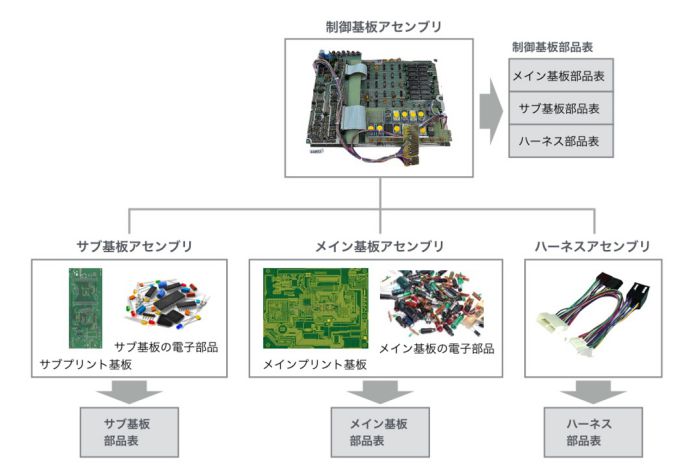

その仕組みのカギとなるのは部品表の作成単位です。具体的には、購買や製造の最小単位と部品表の作成単位が一致するような仕組みにするということです。たとえば、メイン基板の上に小さなサブ基板が載っていて、両方の基板はケーブルによってつながっているような制御ユニットで考えてみたいと思います(図3)

図3.アセンブリと部品表の構成

この制御ユニットは、メイン基板、その上のサブ基板、そしてケーブルという3つのアセンブリから構成され、アセンブリごとに部品手配や製造を行うと考えられます。つまりこの3つが部品手配や製造の最小単位であり、この3つを組み合わせて制御ユニット(制御基板アセンブリ)ができるわけです。

この場合、アセンブリに合わせて部品表も3つになるようにします。そのためには先に説明したメイン基板やサブ基板のように、部品表を作るのに複数の CAD から抽出された部品を一つにまとめる処理が必要な場合があることに注意してください。そして制御ユニットの部品表はこの3つの部品表を足し合わせて作るこ...