中小製造業の下請け脱却 (その3)

2017-07-07

中小製造業に於ける下請けの実態と、下請けから脱却するにはどうすればいいのか、連載で解説しています。今回は、その3として、加工技術を貫いた事例です。

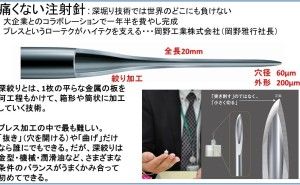

医療機器メーカーのテルモの開発者は「痛くない注射針」の開発を進めていました。痛みを減らすためには針を細くすればよいということがわかっていましたが、細くすればするほど、薬の液が通りにくくなってしまいます。そこで下図のように針の形を『先端は細いが、根元は太い』設計にすれば、痛みを減らし、薬も通りやすくすることができる、という考えにたどり着きました。

ところが、協力してくれる企業がなかなか見つかりません。100社ほどに問い合わせたり、訪問したりした結果、東京都墨田区にある町工場岡野工業株式会社が引き受けてくれることになりました。通常の注射針は長いパイプを切って作ります。これに対して、岡野工業は一枚のステンレス板を一本一本、筒状に丸める方法を編み出しました。液がうまく流れるように、針の中もちゃんと磨き上げています。この加工方法は岡野工業にしかできません。

① 深絞り職人になるまでには最低20年はかかる。それまで我慢できないので深絞りができる工場はほ

とんどなくなっている

② 何万個と作っていくうちに金型や機械の調子が変わってくる。その調整が他の人にはできない

③ 大企業は町工場に「安く作れ」としか言ってこない。そこで安値競争にならない、誰にもできない

仕事ばかりを選んで実現する

④ プレスというローテクを極めることで、ハイテク製品を支える

⑤ サンプルを作るのに1年半、量産して売り始めるまでに3年半かかった(必ず実現できると信じて)

① 特許は単独で取るより大企業と組んで取る。大企業との連名で特許を取っておけば、ほかの会社も

手を出しづらい。大企業は海外の情報網も発達しているからどこかでまねをしていたらすぐに対応

できる

② 超一流企業から続々と仕事が舞い込むが陳腐化する前に他社へ仕事を譲り、次の難しい仕事を取る

① 連名特許はPR効果が大きい、世界特許だから、海外のメーカーも目にする

② 価格を一切下げない。しっかりと利益を残し、社員一人当たりの利益は一般的な会社の100倍以上

岡野工業は、いわば世界に立った一人の職人技によって支えられています。社員も増やさず、社長と6人の社員で10億円以上を稼ぎ出していますが今後、どのようにして企業を継続させるかがカギになっています。昭和8年生まれの岡野社長。金属深絞り加工の世界的職人として知られていていますが、今後の、職人技の伝承をどのように考えているでしょうか。