1. 機械設備のダンマリ停止現象

『ダマ停』とは『ダンマリ停止』を省略した言葉です。機械設備からは何ら警報を出すことなく停止している状態のことをいいます。英語では stop without alarm あるいは no alarm line stop と表現します。設備導入・立上時にしばしば起こることがあり、技術者の頭を悩ませるともに設備の立上に時間がかかってしまう要因の一つになります。今回は、ダンマリ停止現象対策について解説します。

2. ダンマリ停止現象の問題点

ダンマリ停止で次のような問題が生じます。

- ダンマリ停止では、そもそも警報が出ないために機械が停止していることに気づけない。

- 停止状態になっていることに気づいてもダンマリ停止の原因が分からない。

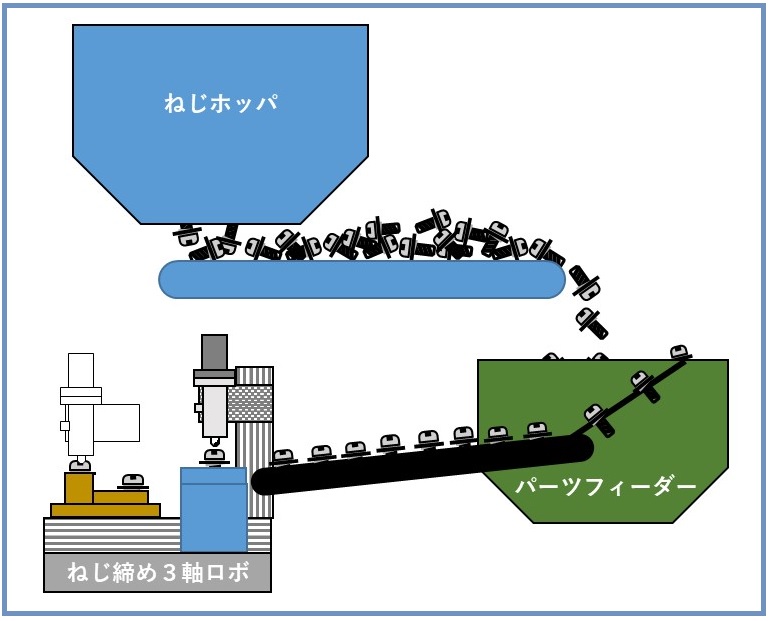

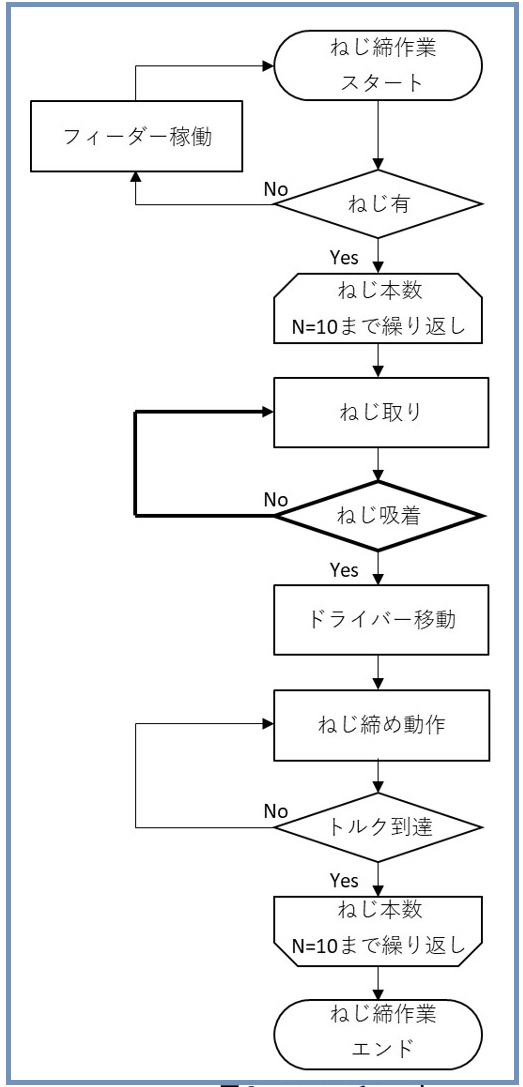

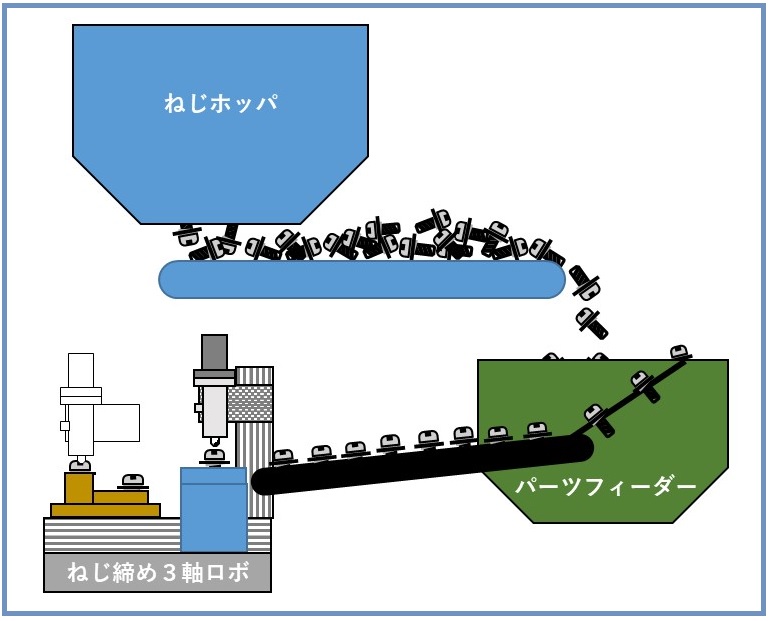

パーツフィーダーという設備があります。コインのような小さな部品を大量に搬送するための設備です。図1に示すような設備を使いホッパに保管されたねじを次の工程へ搬送し、ねじ締めロボットがねじ締め作業を行う工程を考えてみます。

図1. 自動ねじ締めライン

あるタイミングでねじがねじ締めロボットのもとに搬送されてこなくなりました。エラー・アラームがしっかりと作りこまれた設備であれば、「搬送途中にねじが詰まりました」あるいは「ホッパ内にねじがありません」などのエラー・アラームを出してくれます。しかしときにはそこまで作りこまれていないこともあり、ダマ停が発生してしまいます。

この例でダマ停に気づいてから原因を特定するまでには次のような流れが必要となり、非常に手間がかかります。

(1)ねじ締めロボットからねじ締め作業完了品が送られてこないことに誰かが気づく。

(2)気づいた人がねじ締めロボットの様子を見に行く。

(3)ねじが供給されていないことに気づく。

(4)なぜ供給されてこないか、搬送ラインをたどって確認する。

(5)ねじが詰まっている、あるいはホッパが空になっていることに気づく。

ここまでで気づかれたかとは思いますが、ダマ停を発生させないためにはエラー・アラームをしっかりと作りこめばいいわけです。ただし、すべてのエラー・アラームを事前に網羅することは難しく、結局は設備の立上時に実際に動かしながらダマ亭の芽をつぶしていくことになります。エンジニアはこの作業のことを“デバック”などと、もっともらしい呼び名でよんでいるのが現状です。

3. 設備の設計段階でのダンマリ停止対策

設備立上時のデバックに頼らない対策としては、設計段階でしっかりと設備動作のフローチャートを作成することです。そのフローチャート作成にも二つコツがあります。

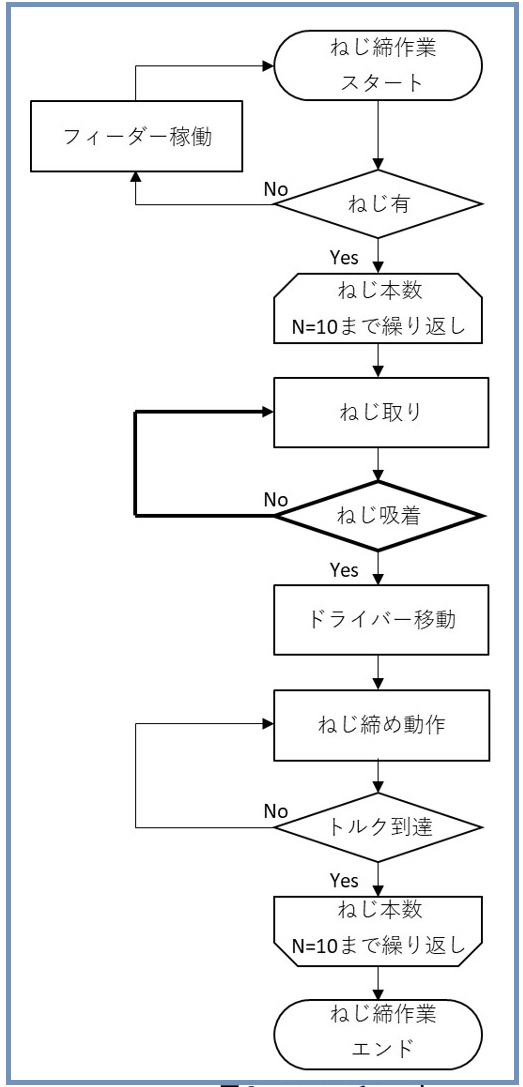

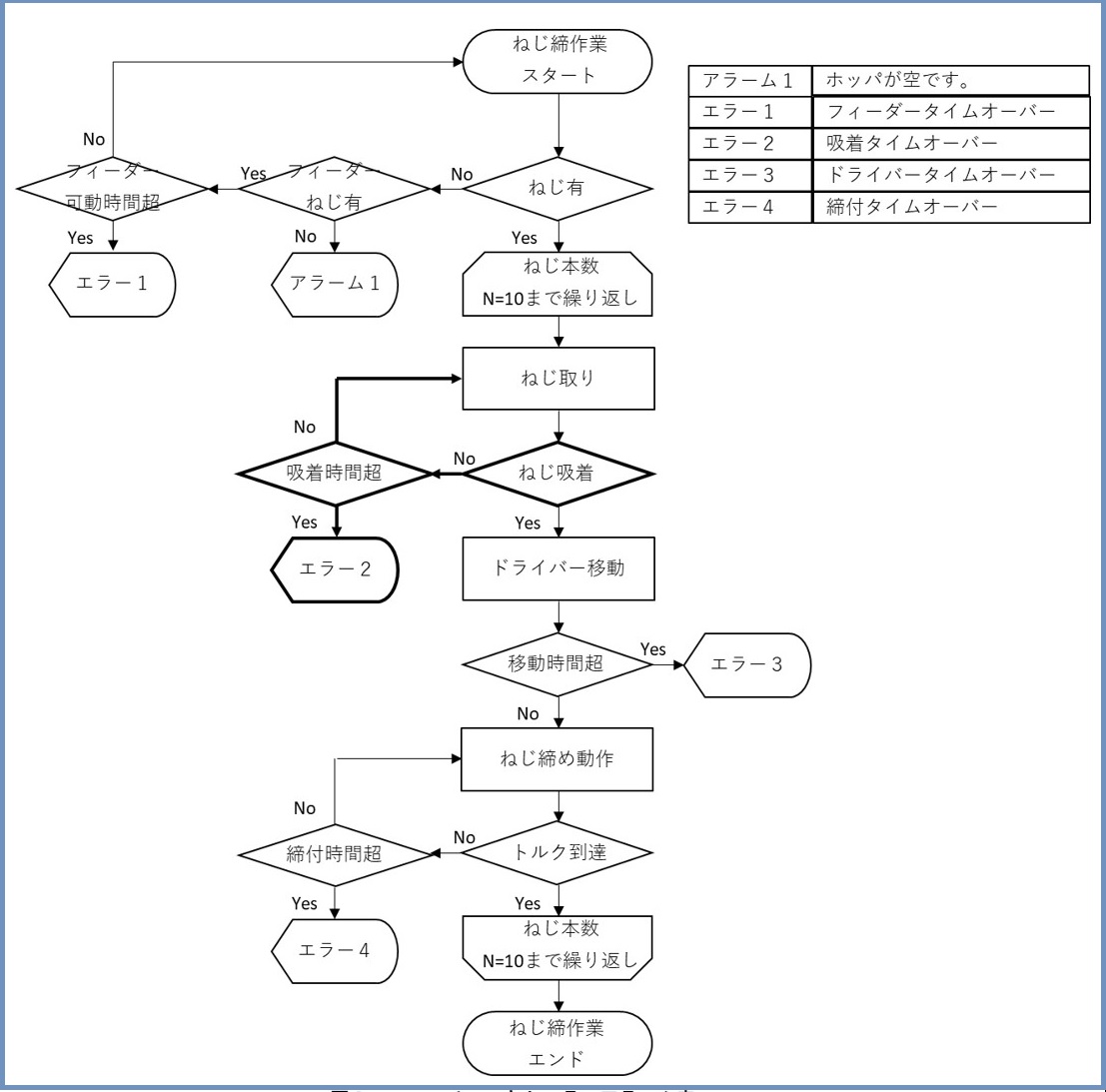

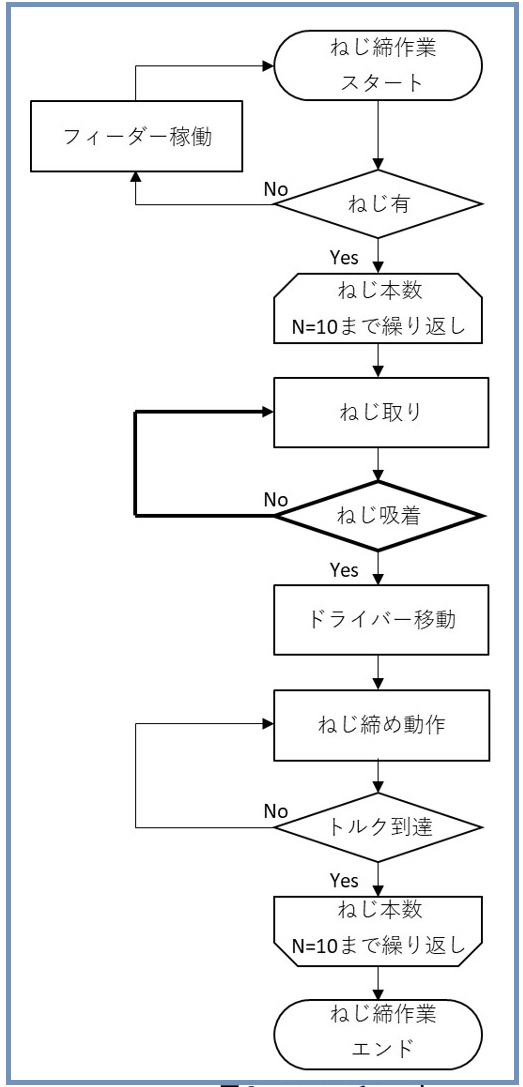

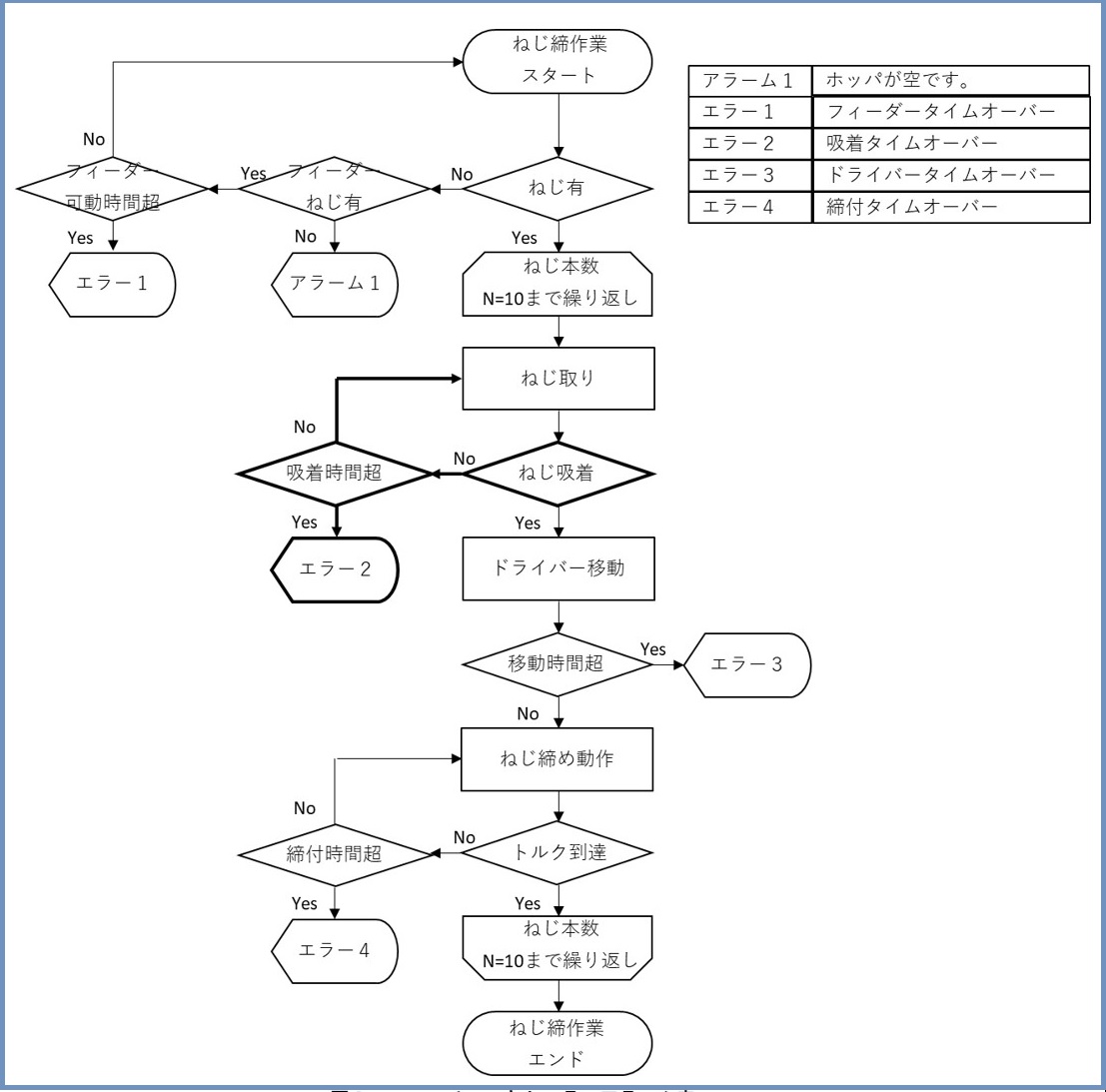

それは動作を行ったときはその動作の完了までの時間を確認することと、動作の判断を行ったときは必ずエラーまで落とし込むことです。図2に、ねじ締ロボットの動作を表すフローチャートを示します。

図2. フローチャート

これを見れば設備動作は一目瞭然であり動作フローとしては十分です。しかし例えば、ロボットがねじを取りに行った後に、ねじの吸着を確認しています。吸着が確認されれば次の工程に移りますが、例えばゴミが挟まって吸着できなかったりセンサーが壊れていたりで吸着が確認できない場合は次の工程に移ることができません。ダンマリ停止現象です。

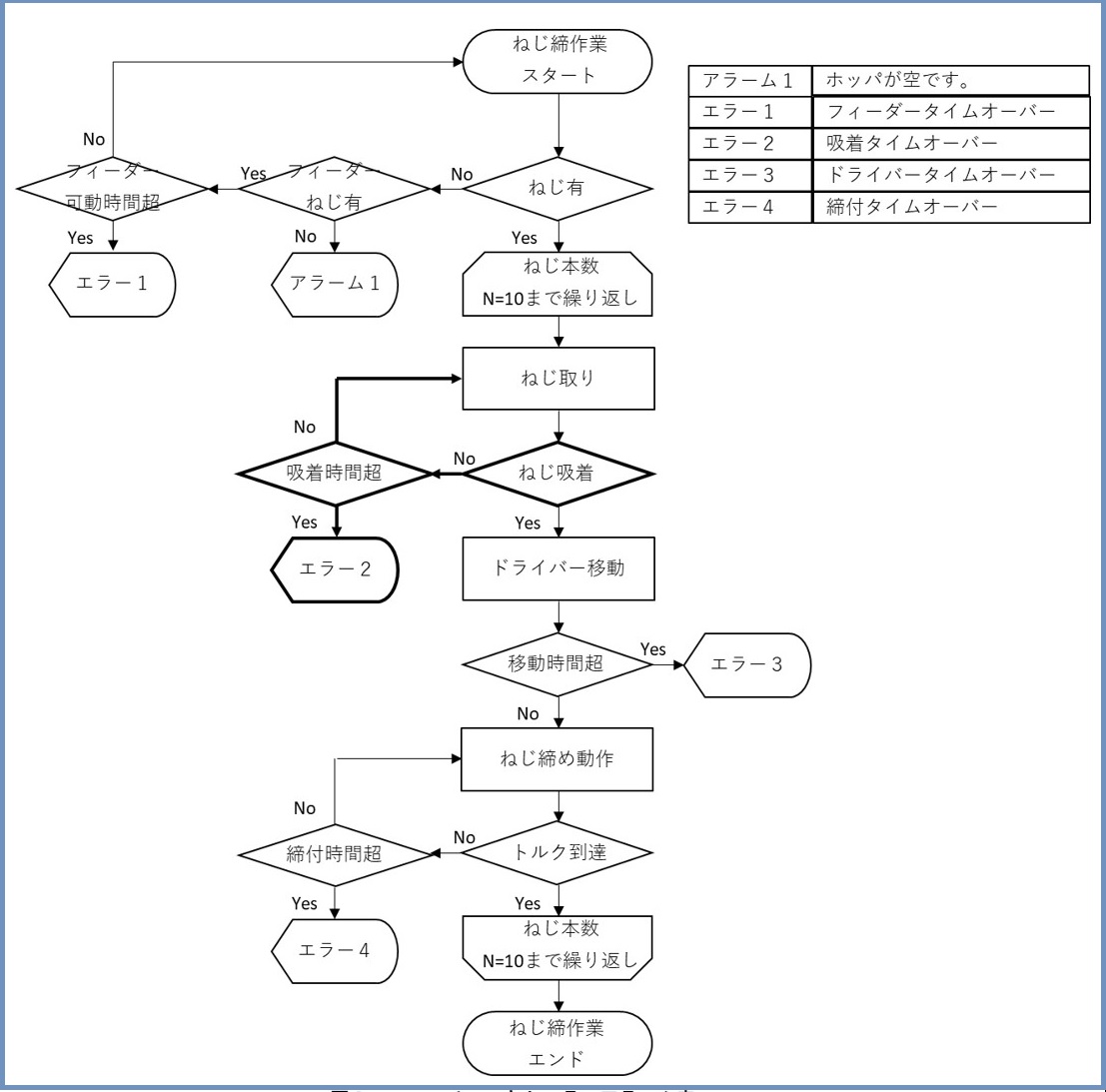

図3. フローチャートとエラーアラーム表

図3を見てみると吸着確認の判断でNoの場合にタイムエラーが入っています。たったこれだけですが設備がしっかりと状況をお知らせしてくれるように、つまりはエラーを出してくれるようになります。他にもねじ締め動作のタイムエラーやドライバー移動のタイムエラーを入れることでダンマリ停止を防ぎます。

◆ダンマリ停止を予防するフローチャート作成の重点

- 動作を行ったときはその動作の完了までの時間を確認する分岐を入れること

- 動作の判断を行ったときは必ずエラーまで落とし込むこと

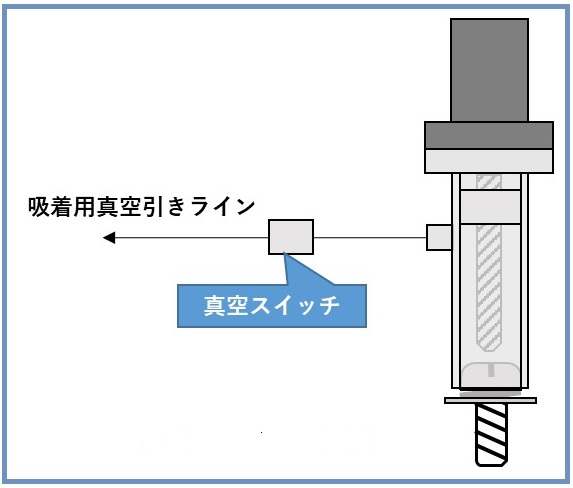

ねじ締めの自動化ではねじをドライバーに吸着させる手段として真空吸...