タイプCの基本ステップ 新QC七つ道具: PDPC法の使い方(その9)

2018-09-12

【目次】

序論 ←掲載済

第5章 マトリックス・データ(MD)解析法の使い方

第6章 マトリックス図法の使い方

第7章 系統図法の使い方

第8章 アロー・ダイヤグラム法の使い方

第9章 PDPC法の使い方←今回

第10章 PDCA-TC法の使い方

タイプCのPDPCは、表9-2で分かるように“改善型”です。したがって、挑戦計画に組み込まれることはないと考えられるかもしれません。しかし、生産ライン、諸システム、製品のいずれに対するニーズも様変わりだからといって「すべてをご破算願いましては……」という発想は、いささか短絡的に過ぎないでしょうか。

多くのノウハウが蓄積された現有のライン、システム、製品をベースとした、“従前の取り組みでは不可能”と即断されるような“改善・改造”への取り組みも、立派な“挑戦項目”といえるのです。

事例として取り上げるモデルは、若干範疇を異にするが、事例説明を通じて「“従前の取り組みでは不可能”に、光明を与える手法としての“PDPC法”」を念頭に取り組んでみたいのです。

本項の説明のために取り上げるモデルは、アロー・ダイヤグラム法の適用による“多人数による生産準備作業の改善”の対象であった「生産ライン」に対し、PDPC法を使って取り組んだ“生産ラインスタート後のトラブル解消活動”です。

このラインは、化学反応装置から出た混合液がコンベア上で膨張しつつ成形され、最終段階で動きながら所定の長さに切断するという、当時としては “挑戦項目”そのものといえるのです。

問題解決後のレビューでつかんだ“ライン設計上の反省点”は、図9-1の“DNゾーン”すなわち、ダイナミックでネガティブな側面からの的確なリスクマネジメント(RM)がライン設計時になされていなかった点です。

次項では、その点を念頭に、C型PDPCの使い方を説明します。

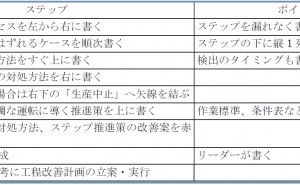

まず、全貌を把握してもらうために、9つの基本ステップとポイントを若干の説明をつけて一覧表にまとめたのが、表9-7です。

表9-7 C型PDPC法の9ステップ

次は、各ステップの詳細説明です。

体験した事例では、工程を知り尽くした小人数で取り組んだので、各工程名を丸で囲むだけで機能したが、挑戦計画の一環として衆知を集める必要がある場合は、工程名の下にメンバーに分かる程度の説明欄が必要です。

たとえば、2液を混合して吐出する工程の場合なら、混合ミキサーの回転数、吐出圧とポンプのタイプ、といった説明を入れます。

次回は、Step 2...

:各工程からはずれるケースを書く、から解説を続けます。